Lifecycle Cost e sostenibilità ambientale come fattori competitivi

A cura di:

Daniele Cerri, Politecnico di Milano, Dipartimento di Ingegneria Gestionale

Sergio Terzi, Università degli Studi di Bergamo, Dipartimento di Ingegneria

Nel mondo piatto e interconnesso di oggi, in cui le aziende non competono più in mercati locali, ma in un unico mercato globale pressato dalla forte competizione low-cost proveniente dai paesi emergenti, le aziende dei paesi avanzati (Europa, America, Giappone) devono fare ricorso a nuove leve competitive per poter sopravvivere.

Dopo il costo, la qualità e la produttività, le nuove leve competitive delle aziende avanzate devono essere fornite da un cambio radicale di visione, olisticamente orientato all’intero ciclo di vita dei beni realizzati dalle stesse imprese. Infatti, è ormai ben noto che per le imprese dei paesi sviluppati è pressoché impossibile lottare ad armi pari con i concorrenti dei paesi emergenti sul mero prezzo di vendita dei prodotti; ci sono però ancora spazi per vincere la competizione su un orizzonte più ampio, che contempli (oltre ai costi di acquisto) i numerosi costi di esercizio che ad oggi sono scaricati sugli utenti, come i costi dell’energia, dell’affidabilità, dell’assistenza tecnica e della sostenibilità ambientale.

Fare prodotti tecnologicamente migliori, che durano di più, si guastano di meno, consumano meno risorse (soprattutto energetiche) e che abbiano un ridotto (potenzialmente nullo) impatto ambientale, rappresenta un valevole fattore di competizione per le imprese avanzate, capace di offrire dei duraturi vantaggi comparati sui mercati multinazionali.

Prodotti anche più costosi inizialmente, ma meno affamati di energia e più robusti sono, infatti, di notevole interesse per una fascia considerevole di clienti, che intelligentemente cercano nei beni acquistati risparmi operativi duraturi. Considerazioni di questo genere sono all’ordine del giorno di numerosi clienti, sia del tipo consumer (es. quando acquistano una nuova automobile o un nuovo frigorifero), sia del tipo industrial (es. quando si dotano di nuovi impianti industriali, es. linee di verniciature, macchine utensili, ecc.).

Per implementare una strategia competitiva di così ampia visione (definibile come lifecycle-oriented), le imprese devono avere una discreta sicurezza sul risultato dei propri progetti, in modo da non immettere nel mercato soluzioni e prodotti che si rivelino poi controproducenti. A tal fine, le imprese possono fare ricorso a metodologie strutturate, con cui verificare e monitorare le proprie soluzioni in ottica di lifecycle. Tra le molteplici tecniche sviluppate in questi anni, due metodi ricoprono una particolare rilevanza: la tecnica del Lifecycle Costing (LCC) e la metodologia del Lifecycle Assessment (LCA)

Lifecycle Costing e Lifecycle Assessment

La tecnica che permette di valutare i costi nel ciclo di vita di un bene è nota in letteratura fin dagli anni ’60-‘70 con l’acronimo di LCC (Lifecycle Cost). LCC è una metodologia che permette la valutazione di tutti i costi che il prodotto genera nel corso del suo ciclo di vita (produzione, distribuzione, utilizzo, manutenzione, assistenza, eventuale dismissione e/o recupero).

La prima documentazione risale alla metà degli anni ’60, nel 1974 la Florida fu il primo stato ad adottare il concetto di LCC, mentre nel 1978 il governo statunitense promulgò la National Energy Conservation Policy Act, che obbligava a realizzare i progetti pubblici del governo federale al minor costo complessivo (compresi i costi di manutenzione ed assistenza) possibile. Oggigiorno, la tecnica di LCC è utilizzata in settori industriali diversi, come quello dell’automobile, dell’elettronica di consumo e dell’industria manifatturiera, come strumento a supporto dello sviluppo di prodotti globali competitivi.

Il LCC è, di fatto, una tecnica ‘standard’, strutturabile in fasi:

- pianificazione dell’analisi (per definirne scopo e confini),

- sviluppo del modello di LCC,

- applicazione del modello di LCC,

- documentazione dei risultati ottenuti,

- real-time evaluation (in cui valutare che le stime di costo fatte nelle fasi precedenti siano attendibili)

- implementazione finale.

È spesso detta anche tecnica di TCO, Total Cost of Ownership, con cui si intende evidenziare il calcolo di tutti i costi sostenuti da un cliente nel momento in cui si dota di un prodotto (es. costo di acquisto, costi di funzionamento, costi di manutenzione, costi di dismissione, ecc.)

Oltre al contenimento dei costi del ciclo di vita, la competitività dei prodotti delle imprese avanzate è sempre più questione di natura ambientale. I cosiddetti ‘prodotti verdi’, nati sull’onda delle rivoluzioni culturali introdotte dai protocolli internazionali – come il noto protocollo di Kyoto – costituiscono un’interessante frontiera di competitività, particolarmente suffragata da emergenti direttive e normative internazionali (es. la normativa WEEE, Waste Electrical and Electronic Equipment, lanciata nel 2002 per costringere le imprese operanti nel mercato europeo a realizzare prodotti elettronici di minor impatto ambientale). Come ampiamento mostrato dall’efficacia delle normative in campo automobilistico concernenti l’emissione di inquinanti (le famose Euro 4, Euro 5, ecc.), l’intervento di policy makers istituzionali e legislativi (es. Commissione Europea) è in grado di indirizzare l’intero andamento di un mercato, comportando il successo delle imprese che per prime vi si uniformano e il conseguente insuccesso delle imprese che non risultano compliant.

Questo stesso intervento legislativo si sovrappone poi all’aumento della consapevolezza dei consumatori, che arrivano sempre più a chiedere prodotti verdi, anche senza essere obbligati legislativamente, privilegiando prodotti ecocompatibili, socialmente sostenibili, certificatamente impegnati nello sviluppo di un mondo migliore (es. tramite certificati ISO 14000, e/o di Ecolabel, Fair Trade, ecc.).

Numerose imprese (dall’automotive all’elettrodomestico, dall’alimentare al medicale), usano il proprio ‘essere verdi’ come potente mezzo di marketing, con cui catturare fette di mercato rilevanti, non solo nei paesi di prima industrializzazione. Anche per quanto riguarda l’impatto ambientale esiste da anni una metodologia che ne permette la valutazione lungo l’intero ciclo di vita, nota in letteratura con l’acronimo di LCA, Lifecycle Assessment. Concettualmente molto simile al LCC, la tecnica LCA valuta in tutti gli stadi di vita del prodotto gli impatti ambientali che questo causa.

Gli impatti ambientali sono misurati con indici complessi, come il Carbon Foot Print o gli Environmental Millipoints. Nasce negli Stati Uniti negli ’60, con un primo famoso studio commissionato da Coca Cola nel 19692.

Negli anni ’90 ritorna in auge a livello internazionale, divenendo una metodologia standardizzata nella normativa ISO 14000, composta da quattro fasi:

- definizione dell’obiettivo e scopo dell’analisi,

- analisi dell’inventario ambientale (identificazione e quantificazione di energia, acqua e materiali usati e dei rilasci solidi, liquidi e gassosi in ambiente),

- valutazione dell’impatto

- interpretazione dei risultati.

Applicando ciclicamente LCA a progetti di sviluppo, è possibile realizzare soluzioni (beni fisici, sistemi, prodotti, impianti, ecc.) a minore impatto ambientale, più verdi, più sostenibili e quindi più interessanti per mercati esigenti e clienti attenti all’ambiente. L’esperienza insegna come la conduzione di un’analisi LCA sia un’attività complessa e costosa, soprattutto in termini di tempo necessario a realizzarla. Rimane poi una metodologia strettamente confinata nella propria definizione: LCA considera gli eventuali inquinanti generati, ma non dice nulla dei costi correlati e/o delle prestazioni tecnologiche del sistema sotto analisi. Parimenti la conduzione di uno studio LCC è un’attività costosa, che fa ricorso a numerose stime ed ipotesi, di non facile definizione. Proprio questi limiti hanno per anni rallentato la diffusione di tali tecniche, entrambe nate quasi mezzo secolo fa, ma poco note al grande pubblico delle imprese. La situazione è mutata negli ultimissimi anni, sia grazie all’introduzione di numerose normative direttamente ispirate a tali tecniche (es. la già citata ISO 14000, o le Direttive EuP/ErP comunitarie) che spingono le aziende a realizzare prodotti più ecocompatibili e con ridotto TCO, sia per una differente sensibilità dei mercati. Si prenda ad esempio un mercato competitivo e globalizzato come quello dell’automobile. Le case automobilistiche dei paesi avanzati sono normativamente spinte a ridurre i consumi e le emissioni dei propri veicoli, per poi vantarsi commercialmente delle proprie soluzioni.

Una quota rilevante di clienti sceglie la propria autovettura considerando costi e inquinamento potenziale, comportando così il successo o l’insuccesso di un nuovo modello. In una sorta di gioco a cascata, l’intera filiera produttiva automobilistica segue simili adattamenti: ad esempio, nella realizzazione di un nuovo stabilimento si scelgono fornitori di impianti (es. linee di produzione) con minor LCC, rispettando gli impatti ambientali normati. Per le leggi del marketing, questi investimenti divengono quindi motivo di orgoglio commerciale, ulteriormente sbandierati in estensivi report di sostenibilità di impresa.

Caso di studio

L’esempio automobilistico di cui sopra non arriva per caso, ma è il risultato di una diretta esperienza degli autori, qui di seguito riferita.

Come detto, le istituzioni dei paesi avanzati (Europea, America, Giappone) hanno comunemente deciso di promuovere uno sviluppo industriale sempre più lifecycle-oriented. La scelta è sia di natura politica (promuovere un mondo più pulito, più verde, più sostenibile) che tecnica (spingere le proprie imprese a sviluppare competenze distintive, attraverso cui staccarsi dalla concorrenza low cost).

A livello europeo, sono diverse le iniziative in corso, molte a livello di promozione della ricerca e dell’innovazione. I bandi europei di ricerca applicata fanno estensivo ricorso ai concetti di lifecycle e spingono sempre più verso l’adozione di strumenti lifecycleoriented.

Tra i più recenti progetti finanziati, vi è in particolare il progetto Linked-Design3, in cui gli autori collaborano con diversi partner accademici ed industriali sulle tematiche della progettazione orientata al ciclo di vita. Uno dei casi in corso di realizzazione fa riferimento ad un’importante azienda produttrice di impianti e linee di assemblaggio per il settore automotive.

Come i propri competitor, l’impresa è portata ad operare a livello globale, supportando i propri clienti internazionali nell’installazione di plessi produttivi in tutti i continenti. I clienti si aspettano soluzioni innovative, dai ridotti consumi, minimamente impattanti l’ambiente, con costi complessivi (gestionali e di funzionamento) contenuti. Gli accordi con i clienti sono chiusi in rapide contrattazioni e sono tecnologicamente vincolanti. Per l’impresa, è fondamentale riuscire a fornire ai propri clienti una rapida offerta, affidabile e completa, in cui dare al compratore i dettagli dell’impianto sufficienti per decidere ed indirizzare lo sviluppo della soluzione finale in modo efficace. Per rispondere a queste richieste, gli ingegneri dell’azienda stanno introducendo l’uso sistematico delle tecniche LCC e LCA, da utilizzare fin dalle fasi di preventivazione e progettazione di massima.

Le due tecniche sono utilizzate in contemporanea, per valutare le diverse alternative progettuali sia dal punto di vista dei LCC che degli impatti ambientali stimati. Il sistema realizzato dall’impresa è, infatti, una complessa linea di assemblaggio, costituita da oltre 20 postazioni. Ogni postazione può essere realizzata sia come stazione manuale (le attività di montaggio sono svolte da un operatore), che come risorsa automatizzata o semiautomatizzata. La stessa linea quindi può essere realizzata in oltre tre milioni di possibili combinazioni teoricamente fattibili. Con numeri così impressionanti, risulta pressoché impossibile ai progettisti prendere decisioni accurate in tempi rapidi, se non facendo ricorso alla sola propria esperienza. Peraltro la contemporanea considerazione di LCC e LCA può talvolta portare a soluzioni in trade-off, da discernere con attenzione.

Ad esempio, la focalizzazione sul LCC può spingere verso soluzioni di migliore affidabilità, ma caratterizzate da un maggior impatto ambientale (es. l’uso di materiali compositi aumenta l’affidabilità strutturale di un sistema, ma gli stessi sono più difficile da smaltire). Talvolta, invece, le due tecniche hanno orientamento comune, individuando una soluzione che consente contemporaneamente di risparmiare costi e ridurre impatti sull’ambiente (è il tipico caso dei consumi energetici: minor energia consumata significa minori costi di gestione e minori inquinanti emessi in atmosfera). Lo scenario appena descritto è un tipico problema matematico di ottimizzazione multi obiettivo: funzioni complesse da ottimizzare nel rispetto di vincoli sofisticati. La questione non è nuova in letteratura, anche se spesso è stata ridotta a solo parte del problema (il minor costo, il minor impatto ambientale).

La contemporanea ottimizzazione di LCC e LCA è presente in poche esperienze realizzate con tecniche avanzate, come gli algoritmi genetici o la particle swarm analysis. Nel caso oggetto di studio si è deciso di adoperare gli algoritmi genetici.

La scelta è stata presa per tre ragioni:

questi algoritmi risultano più efficienti all’aumentare del numero di dati da considerare (rispetto alla classica programmazione lineare),

non hanno alcuna controindicazione con problemi a più obiettivi,

sono ideali per il tipo di problema sistemico oggetto di studio.

Questa terza motivazione merita un approfondimento: l’algoritmo genetico si basa sull’analogia con il DNA umano, lavorando su cromosomi e geni. Un prodotto/una macchina/una linea di montaggio possono essere visti come sistemi direttamente identificabili con il cromosoma, mentre i relativi componenti/sottosistemi costituiscono i geni: applicando un algoritmo genetico è possibile trovare la miglior combinazione di geni che minimizzi costi e impatti ambientali lungo il ciclo di vita del cromosoma ‘linea’.

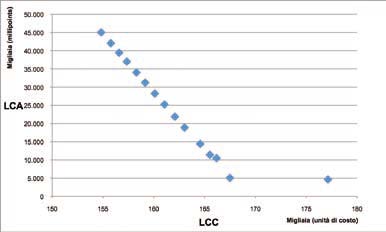

Nel caso industriale, si è selezionata una frazione di una linea di assemblaggio di motori, composta da cinque stazioni (ognuna potenzialmente realizzabile in tre diverse soluzioni: manuale, automatica, semiautomatica): la frazione di linea è il cromosoma, mentre il gene è rappresentato dalle stazioni che compongono la linea. L’algoritmo è stato applicato alla base dati e ha fornito uno scenario complesso, riportato nel grafico seguente. Ogni punto sul grafico descrive una soluzione progettuale valida, composta da un determinato set progettuale (ogni punto è quindi una combinazione di 5 stazioni).

Le soluzioni del grafico sono tutte soluzioni potenzialmente ottime, non dominate da nessun’altra. Tale molteplicità è il risultato diretto dei trade-off che esistono tra i due obiettivi di LCC e LCA, che non forniscono quindi un solo ottimo possibile.

Un grafico come quello sopra riportato è un valido strumento a supporto delle decisioni progettuali: visivamente il team di progetto può identificare le soluzioni migliori, da approfondire prima di proporle al cliente. L’analisi è rapida, sufficientemente schematica per dare input utili in fase di preventivazione e per avviare un iter progettuale di una soluzione lifecycle-oriented.

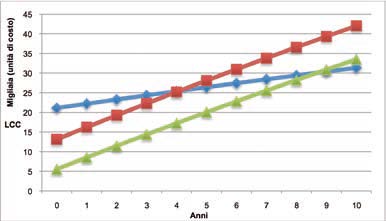

Le soluzioni ritenute di interesse possono essere studiate in dettaglio, prima di procedere con il resto della progettazione. I termini di LCC e LCA possono quindi essere valutati in maniera separata, confrontando le soluzioni più promettenti.

Ad esempio, il grafico seguente riporta l’andamento del LCC stimato su 10 anni di funzionamento della linea presso il cliente, per tre alternative progettuali (linea rossa, blu e verde). È evidente che la soluzione in blu presenta un vantaggio di LCC nel lungo periodo, nonostante costi di più in fase di installazione. Un grafico di questo genere può essere condiviso con il cliente industriale (es. la casa automobilistica che sta installando un nuovo impianto), per concertare la soluzione più adeguata alle sue esigenze.

Conclusioni

Il contesto odierno pone continue sfide competitive alle imprese nazionali ed europee.

Rispetto al passato, i driver di mero costo di produzione, qualità dei processi, differenziazione delle soluzioni non sono spesso più sufficienti a vincere la competizione con realtà low-cost emergenti.

Un possibile contributo può venire da un cambio di prospettiva, che contempli una visione più ampia (più olistica, termine ormai di moda) delle proprie capacità progettuali e di sviluppo. Realizzare prodotti più orientati al cliente, all’uso che egli ne farà, quindi ai costi che egli sosterrà (costi di funzionamento, manutenzione, assistenza, ecc.) può costituire un nuovo vantaggio competitivo. A questo è possibile aggiungere la riduzione degli impatti ambientali derivanti dall’operatività dei propri prodotti, sia per essere compliant con normative capaci di focalizzare i mercati (es. emissioni inquinanti Euro X) sia per raggiungere clienti green, eticamente e commercialmente interessati a dotarsi di soluzioni ecocompatibili. Per sostenere questo riassetto strategico lifecycle-oriented, le imprese possono fare ricorso a tecniche e strumenti consolidati, come LCC/TCO e LCA, capaci di fornire supporto decisionale adeguato durante le fasi di progettazione e sviluppo.

La mutua considerazione di costi e impatti non è cosa agevole e deve essere adeguatamente ponderata, al fine di identificare soluzioni ottimali. In questa ricerca, è quanto mai opportuno che le imprese si dotino di metodi e strumenti strutturati, di complessità adeguata ai diversi momenti decisionali delle fasi di sviluppo. Il caso presentato illustra l’applicazione di un approccio lifecycle-oriented ottimizzante, inserito nelle fasi di concept e preventivazione di un’azienda industriale del settore automotive.