Migliorare le performance dei processi di servizio attraverso il Lean Thinking

Pagina 2 di 2

Il percorso e la cassetta degli attrezzi

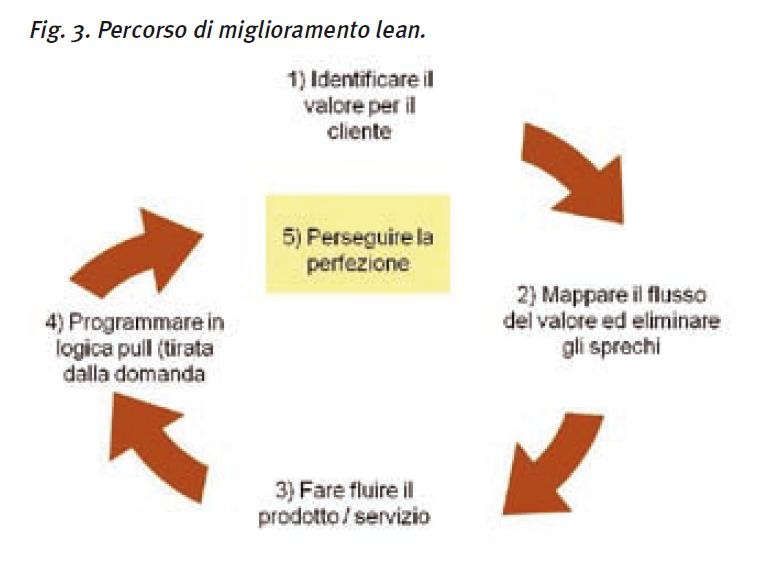

Indipendentemente dalla specifica area di risultato che un’azienda di servizio può proporsi di ottenere (riduzione dei costi operativi, miglioramento del servizio al cliente, miglioramento organizzativo interno) l’applicazione del Lean richiede l’avvio di un cambiamento nella gestione, che avviene seguendo un percorso logico specifico (vedi Fig. 3) e in ciascuna fase ha a disposizione strumenti dedicati ad attivare il miglioramento.

Il primo passo è quello di identificare cosa effettivamente genera valore per il cliente. Il valore comprende fattori direttamente misurabili (ad esempio, il tempo di consegna/erogazione) e altri intangibili (per esempio, la cortesia o professionalità percepita). Per l’analisi del valore si possono usare strumenti sviluppati per la progettazione di prodotti o servizi, che hanno l’obiettivo di correlare in maniera puntuale le caratteristiche del prodotto/servizio con le richieste e aspettative del cliente.

Il Quality Function Deployment è una di tali metodologie che, partendo dall’analisi ed elencazione delle esigenze del cliente (inizialmente espresse in forma qualitativa) le trasforma in specifiche tecniche misurabili che vengono quindi collegate alle operazioni (di produzione, di controllo) necessarie. Questo approccio, inizialmente sviluppato per la progettazione dei prodotti, è facilmente applicabile per i servizi.

Il secondo passo, la mappatura del flusso, si serve della metodologia di Value Stream Mapping (Vsm), che si basa sui seguenti principi:

- Mappatura dello stato attuale del processo (simile al process reengineering);

• Costruzione di una metrica propria del Vsm, che consente di identificare i punti di criticità del processo (lead time, tempo di ciclo, punti di accumulo e loro consistenza, scarto, riciclo, ecc.);

• Valutazione, in ottica cliente, dell’attività ritenuta non a valore;

• Ridisegno del processo (definizione stato futuro).

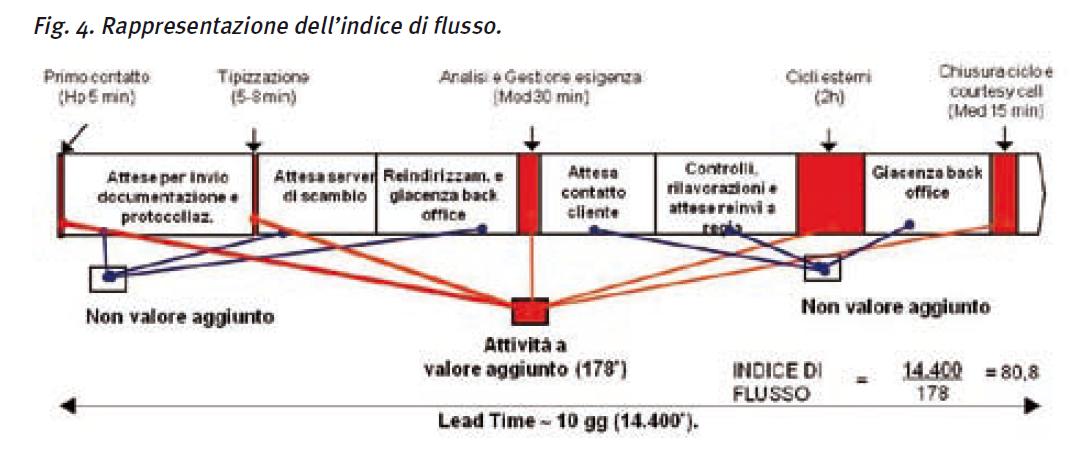

È interessante menzionare uno degli indicatori macro in grado di evidenziare quanto il processo si possa discostare dall’ottica lean: l’indice di flusso.

Tale indicatore è rappresentato dal rapporto tra il tempo effettivamente impiegato per erogare un certo servizio (lead time) e il tempo strettamente necessario a produrlo (vedi l’esempio in Fig. 4, che rappresenta il processo di evasione di un reclamo).

L’esempio riportato sopra, mostra come a fronte di un tempo operativo di 3 ore, il cliente debba attendere mediamente 10 giorni. Inoltre, molte delle operazioni necessarie hanno una valenza interna, ma non aggiungono valore dal punto di vista del cliente e debbono, in ottica Lean, essere eliminate o almeno ridotte in termini di impatto. Il quarto passo risiede nella logica di programmazione tirata dal cliente: questo attiva, attraverso la sua richiesta, le attività a monte. Tale modalità di programmazione può essere supportata da sistemi di gestione a vista (per esempio, kan ban o cartellino).

Il quinto e ultimo passo consiste nella ricerca della perfezione. In questo principio vi sono due componenti:

• La prima ha una valenza culturale. Si tratta di non accontentarsi, ad esempio, di livelli accettabili di qualità (per esempio, Aql dei sistemi di accettazione dei materiali) ma di puntare alla prestazione ottimale (zero difetti, zero scarti, zero…). La valenza culturale di questo principio è supportata dai sistemi di misurazione delle performance, che non evidenziano soglie accettabili;

• La seconda componente, più organizzativa, può essere ricondotta ai sistemi di miglioramento continuo. Questo viene organizzato attraverso strumenti quali il Plan Do Check Act (Pdca) ovvero il meccanismo attraverso cui i responsabili verificano costantemente le prestazioni e lanciano un ciclo di risoluzione di un problema critico, per poi avviare un successivo ciclo. Val la pena ricordare anche l’organizzazione delle azioni di miglioramento (in giapponese ‘kaizen’, dalle parole ‘kai’ ovvero cambiamento e ‘zen’ pensare al miglioramento) ovvero la diffusione a tutti i livelli operativi di tecniche per la risoluzione di piccoli problemi. La diffusione di tali metodologie a tutti i livelli moltiplica le opportunità di miglioramento e garantisce anche salti significativi di performance attraverso la somma di piccoli miglioramenti.

Affrontare il cambiamento

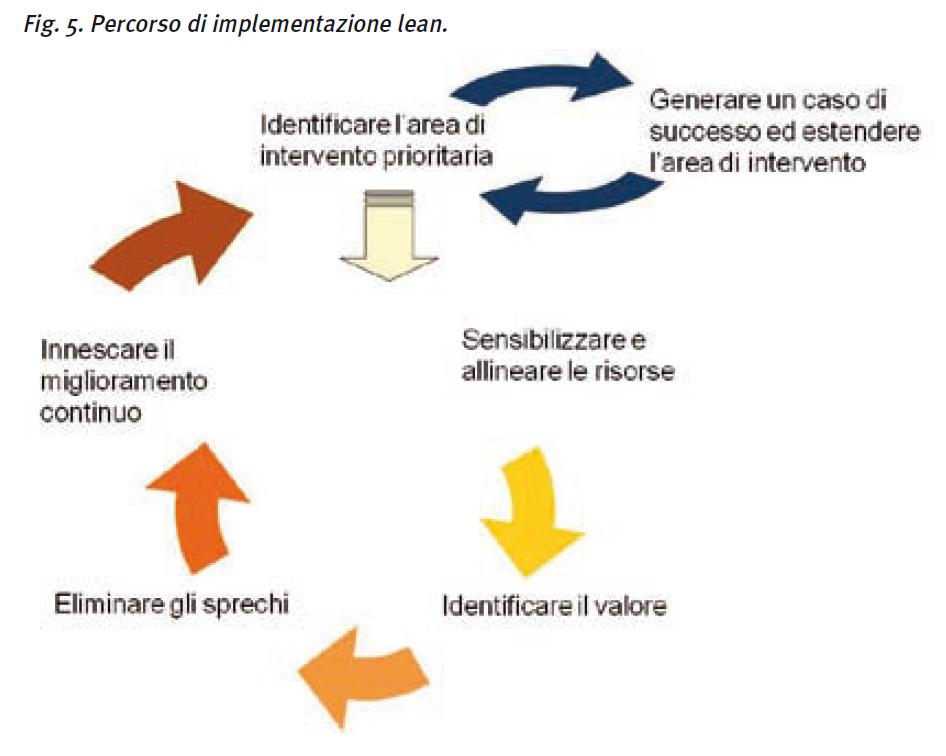

Come accennato precedentemente, il percorso Lean avviene in genere in maniera graduale, al fine di consentire la comprensione dei principi, identificare le priorità e tarature necessarie per l’azienda e creare fiducia attraverso il raggiungimento dei primi risultati. In Fig. 5 è rappresentato il percorso logico di implementazione. Iniziare attraverso l’applicazione mirata di metodi e strumenti non deve tuttavia sfociare in mancanza di progettualità e rallentamento del cambiamento.

Alcune aziende, infatti, hanno fallito nella trasformazione proprio a causa di una resistenza al cambiamento, che si traduce in:

• Mancanza di commitment da parte del management, che finisce per non prendere in considerazione, e quindi non applicare, i principi più complessi che richiedono cambiamenti radicali;

• Aspettativa che i piccoli miglioramenti bottom-up possano da soli assicurare la trasformazione; basti pensare al fenomeno dei circoli della qualità, che in molti casi ha garantito solo risultati parziali;

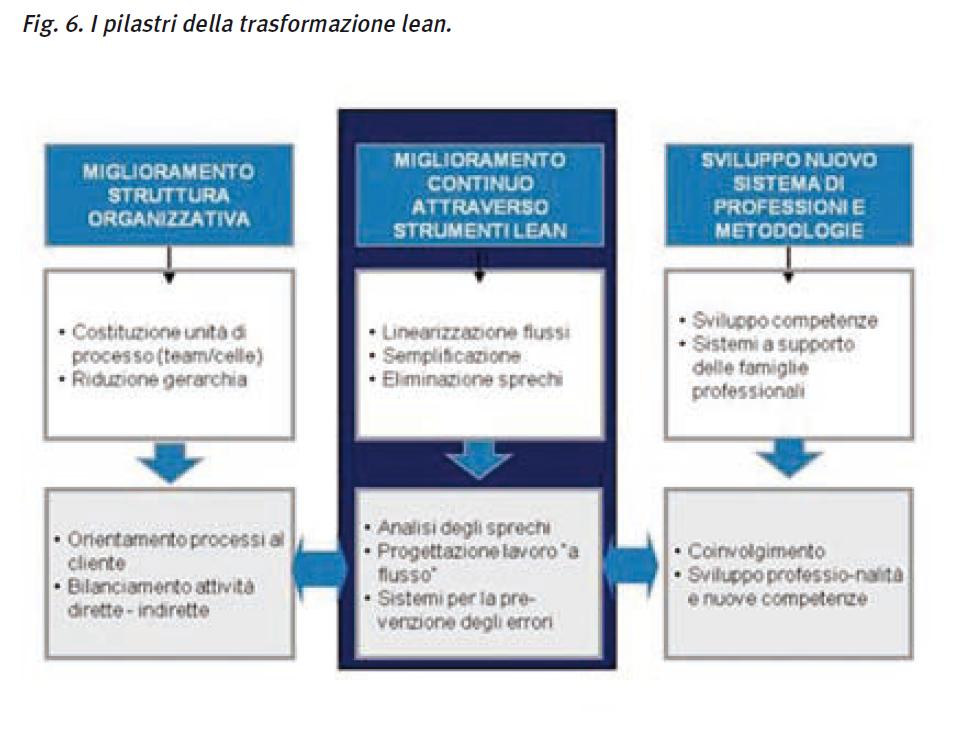

• Pertanto, dopo un prima fase di avvicinamento ai principi e all’applicazione di metodologie lean, occorre fondare una vera e propria strategia di trasformazione che utilizzi tutte le leve gestionali: organizzazione, sistemi di gestione, sviluppo delle risorse umane (vedi Fig. 6).

L’azienda Lean applica i relativi principi a tutti i processi core e richiede un coinvolgimento diffuso a tutti i livelli aziendali.

Lean Thinking, una reale opportunità

Dall’esperienza di introduzione dell’approccio Lean all’interno di una serie di aziende di servizio, abbiamo appreso alcune lezioni che ci sembra utile riproporre in forma sintetica e che speriamo risultino utili per quanti vogliano affrontare un cammino nel mondo Lean.

• I concetti propri del Lean Thinking, un approccio sviluppato in ambito industriale, sono applicabili con importanti risultati anche alle aziende di servizio. Un dato da sottolineare è il livello di coinvolgimento e impegno che si riesce ad attivare con la Lean. Le persone coinvolte nei nostri ‘cantieri’ (personale operativo, middle management ma anche il top management) e chiamate a gestire il miglioramento di performance nell’operatività dei propri uffici o delle proprie organizzazioni, hanno percepito che il Lean Thinking può offrire loro leve nuove ed estremamente efficaci;

• In fase di pianificazione di un intervento Lean, è opportuno prevedere azioni di formazione mirate e di sensibilizzazione, da destinare ai diversi livelli dell’organizzazione. Queste azioni vanno avviate sin dalla fase iniziale del progetto, in quanto hanno un peso significativo nel creare un’accoglienza positiva da parte delle persone coinvolte e nel fornire una cornice concettuale in grado di guidarle nell’individuazione e realizzazione dei kaizen/azioni di miglioramento;

• I progetti Lean non possono che essere condotti dalle persone dell’azienda. La presenza di consulenti esterni è in genere fondamentale, sia per il supporto metodologico ai gruppi di progetto (per esempio con la formazione) sia per garantirne l’orientamento al risultato (per esempio, attraverso l’applicazione di sistemi di rilevazione dei risultati) sia come acceleratore (per esempio, attraverso la proposta di soluzioni sperimentate in altre aziende). L’utilizzo di consulenti non deve tuttavia essere visto come un modo per portare all’interno dell’organizzazione soluzioni ‘chiavi in mano’ prodotte altrove, e il livello di commitment interno risulta un fattore chiave per lo sviluppo di programmi lean;

• Perché i gruppi di progetto incaricati della lean lavorino bene, è necessario che siano composti in modo opportuno (con la presenza di risorse in grado di fornire una vista complessiva e diretta del processo) e siano messi nella condizione di lavorare ‘fisicamente’ insieme. I processi di servizio, a differenza di quelli produttivi industriali, non impongono alle risorse di operare in spazi contigui, in quanto l’integrazione delle diverse attività è garantita dai sistemi. Il rischio è che le persone che operano sullo stesso processo di servizio non solo non si conoscano ma, addirittura, non abbiano nemmeno la consapevolezza di perseguire lo stesso obiettivo;

• La presenza del ‘cliente’ (interno o esterno) è fondamentale per dare una corretta prospettiva sia alla diagnosi (rilevazione dell’‘as is’) sia all’individuazione delle opportunità di miglioramento. Nel definire i progetti di miglioramento, occorre perciò: 1. La garanzia dell’esistenza di un ‘cliente’. Potremmo dire che la possibilità di identificare un cliente diventa un prerequisito per definire l’ambito del progetto di miglioramento: se non è chiaro chi è il cliente, e quindi quali siano le sue esigenze, è di fatto impossibile assegnare obiettivi specifici ai gruppi di lavoro;

2. La possibilità di coinvolgerlo direttamente nelle attività dei gruppi di lavoro orientati a migliorare il servizio a lui destinati;

• Assegnare un target di miglioramento ai gruppi di lavoro è funzionale a creare commitment, ma il target deve anche essere misurabile e il più possibile ‘diffuso’, in modo da evitare che qualcuno possa pensare che il miglioramento riguardi tutti meno se stesso;

• Avviare un progetto lean significa anche accettare di introdurre un livello di delega diffusa per la validazione delle azioni di miglioramento identificate dai gruppi di progetto; solo in questo modo è possibile garantire rapidità di esecuzione e mantenimento della necessaria ‘tensione’ al risultato. Quando il processo di condivisione e validazione delle idee di miglioramento risulta troppo articolato per il numero di decisori e livelli organizzativi coinvolti, il rischio è di allungare i tempi di implementazione del progetto o, addirittura, di rendere obsolete le idee di miglioramento prodotte.

- 1

- 2