L’analisi delle prestazioni logistiche in una Supply Chain – parte 2

Pagina 2 di 2

Il caso aziendale

L’azienda analizzata è una tra le realtà chimiche italiane più attive a livello internazionale. Le sue attività, strutturate a livello globale, si diversificano e si focalizzano nella Chimica, nella Plastica, nella filiera delle fibre sintetiche e nel meccanotessile. L’integrazione sinergica e verticale, in particolar modo nella filiera della poliammide, costituisce uno dei punti di forza del Gruppo che ha infatti il controllo della sua catena produttiva, dagli intermedi chimici come l’acido adipico e la poliammide 6 e 6.6 ai tecnopolimeri plastici e ai filati sintetici. Inoltre, la presenza nel settore meccanotessile (costruzione di filatoi, telai, accessori per macchine tessili, elettronica) gli consente di avere una panoramica completa del mercato delle fibre e dei tessuti e di proporsi come partner in grado di offrire soluzioni competitive e innovative. I prodotti, esportati in tutto il mondo, sono alla base dello sviluppo dei settori dell’abbigliamento, dello sport, dell’arredamento, dell’automobile, dei settori elettrico ed elettronico e degli elettrodomestici.

Il lavoro riportato è stato effettuato presso una delle Business Unit del gruppo che rappresenta un qualificato produttore di tecnopolimeri a base poliammide e poliestere. L’azienda presenta una Supply Chain articolata e complessa con fornitori e clienti di varia natura e provenienza e con sedi produttive localizzate non solo in Italia, dove ne possiede 2 nell’area nord, ma anche in Cina, India e USA. Questa prima fase di lavoro si è concentrata sull’analisi delle 2 sedi produttive italiane, mettendo in evidenza le relazioni sia con i principali clienti che fornitori.

Mappatura dei processi: evidenza dei principali flussi

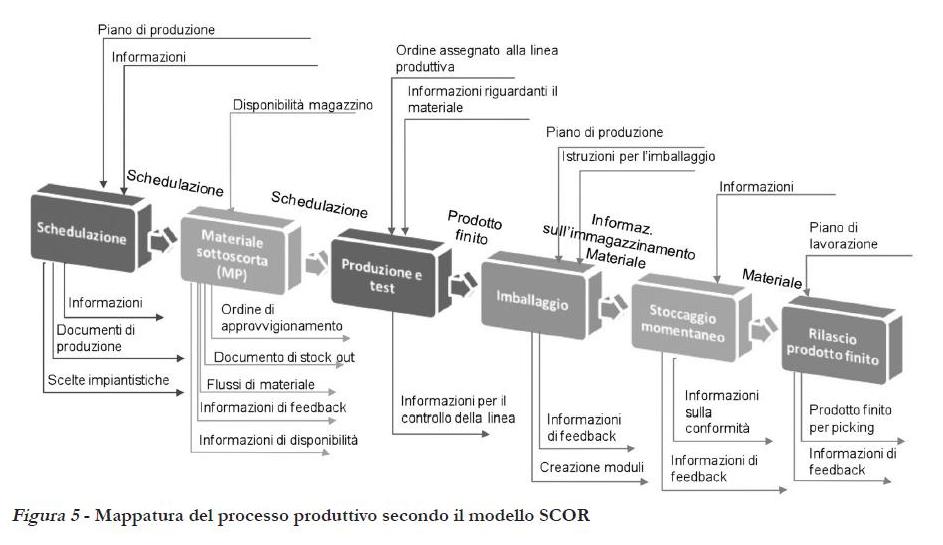

La prima mappatura, effettuata a un livello di dettaglio molto aggregato, ha consentito di individuare i principali attori coinvolti nella catena logistica mettendo in evidenza come le due sedi produttive italiane dell’azienda, seppur collocate in luoghi diversi e con processi produttivi differenti, presentano le stesse dinamiche, sono strettamente connesse tra loro e condividono un buon numero di clienti e fornitori. Tramite SCOR sono stati individuati i cinque macro-processi principali (pianificazione, approvvigionamento, produzione, consegne e ritorni), le relative categorie di processo (Make-To-Stock, Make-To-Order, Engineering-To-Order) ed i relativi elementi di processo con i rispettivi input ed output. Il risultato sono cinque mappature come quelle presentate in Figura 5, dove a titolo d’esempio è riportato il processo produttivo. Esso è scomposto nei suoi elementi di processo per i quali è stato possibile individuare gli elementi in input che permettono lo svolgimento dell’attività e gli output ottenibili.

La prima mappatura, effettuata a un livello di dettaglio molto aggregato, ha consentito di individuare i principali attori coinvolti nella catena logistica mettendo in evidenza come le due sedi produttive italiane dell’azienda, seppur collocate in luoghi diversi e con processi produttivi differenti, presentano le stesse dinamiche, sono strettamente connesse tra loro e condividono un buon numero di clienti e fornitori. Tramite SCOR sono stati individuati i cinque macro-processi principali (pianificazione, approvvigionamento, produzione, consegne e ritorni), le relative categorie di processo (Make-To-Stock, Make-To-Order, Engineering-To-Order) ed i relativi elementi di processo con i rispettivi input ed output. Il risultato sono cinque mappature come quelle presentate in Figura 5, dove a titolo d’esempio è riportato il processo produttivo. Esso è scomposto nei suoi elementi di processo per i quali è stato possibile individuare gli elementi in input che permettono lo svolgimento dell’attività e gli output ottenibili.

Questa mappatura dei processi ha consentito di evidenziare come la forte burocratizzazione dei movimenti e la duplicazione di attività simili tra loro rappresentino una forte criticità per la regolare gestione delle attività.

Misurare le prestazioni dei processi mappati

Come già sottolineato, la mappatura dei processi risulta una fase propedeutica alla misura delle prestazioni: eventuali azioni di miglioramento, infatti, possono essere decise solo a seguito di una valutazione dettagliata dello stato corrente as-is dei processi decisionali. Tuttavia, non è possibile diagnosticare eventuali criticità, e da queste risalire ai principali fattori causali, se non si dispone di un adeguato set di indicatori di prestazione. Per questo motivo, attraverso il modello SCOR è stato definito un appropriato sistema di misura delle prestazioni.

Analizzando i dati è emerso che l’azienda disponeva di diversi indicatori di natura qualitativa per monitorare l’andamento dei processi ma nessuno era mirato all’analisi dell’efficienza e dell’efficacia della rete logistica. Inoltre si è notato che gli indicatori non erano strutturati e calcolati in modo unico: infatti, è stata evidenziata l’esistenza di numerosi indicatori calcolati in modo informale dai responsabili dei processi ma non considerati e inseriti nella stesura dei report finali.

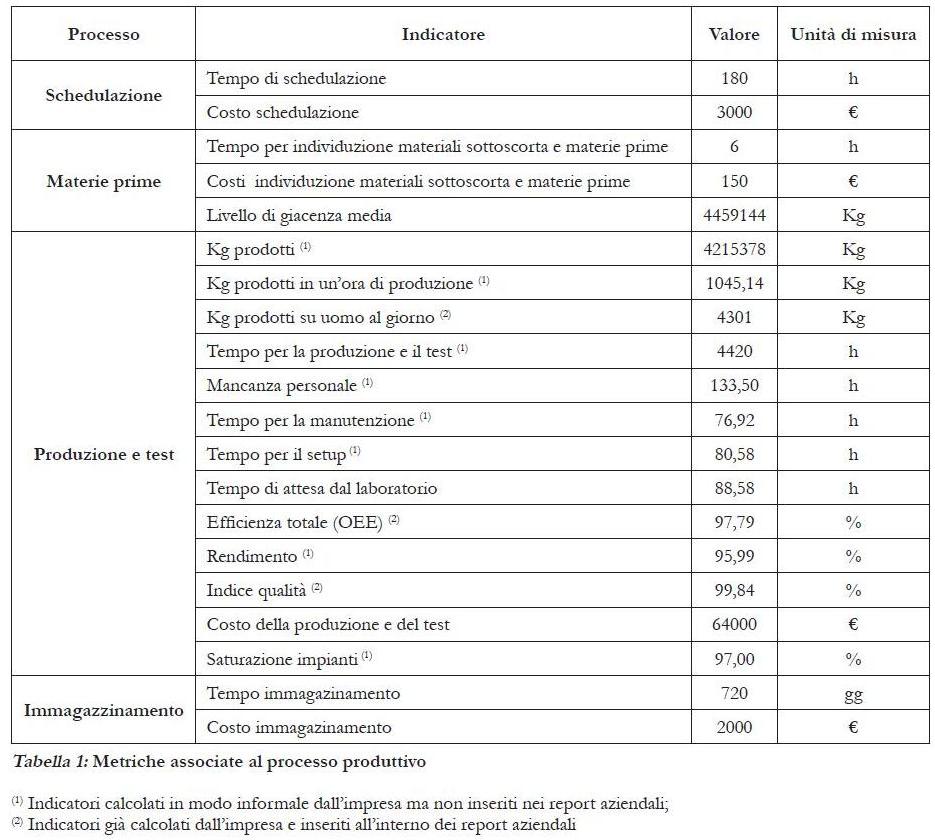

In Tabella 1 sono riportati i risultati ottenuti per il processo produttivo (per ragioni di riservatezza i valori inseriti sono indicativi e non sono reali). Come si evince dalla tabella, l’utilizzo di SCOR ha consentito di suggerire all’azienda un discreto numero di nuovi indicatori, proponendo per ciascuno un’adeguata procedura di calcolo che ha consentito di valutarli sfruttando i dati raccolti dai sistemi informativi implementati dall’impresa. Passo successivo all’individuazione delle metriche definite per valutare l’andamento di ogni singolo processo, è stata la creazione della struttura che le lega secondo l’approccio gerarchico che propone SCOR.

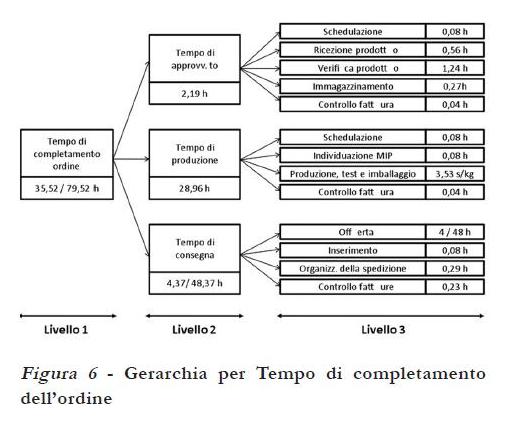

Sono state individuate cinque metriche di Livello 1 e sono state articolate fino al Livello 3. L’esempio riportato riguarda la metrica Tempo di completamento dell’ordine (per ragioni di riservatezza i valori inseriti sono indicativi e non sono reali). Si può notare come la definizione di una struttura gerarchica è un utile strumento nelle mani del management perché a partire da pochi indicatori di livello aggregato (Livello 1) è possibile tenere sotto controllo l’andamento delle performance dell’intera catena logistica. Consente di rilevare facilmente eventuali valori al di sotto dei target fissati e di risalire alle cause di un problema. Ad esempio, nel caso riportato, la variabilità del tempo di completamento dell’ordine dipende fortemente dalla variabilità del tempo di consegna, il quale a sua volta dipende dalla variabilità del processo di offerta che può risultare di 4 ore per l’evasione di un ordine standard fino a 48 ore per l’evasione di un ordine aggregato.

Sono state individuate cinque metriche di Livello 1 e sono state articolate fino al Livello 3. L’esempio riportato riguarda la metrica Tempo di completamento dell’ordine (per ragioni di riservatezza i valori inseriti sono indicativi e non sono reali). Si può notare come la definizione di una struttura gerarchica è un utile strumento nelle mani del management perché a partire da pochi indicatori di livello aggregato (Livello 1) è possibile tenere sotto controllo l’andamento delle performance dell’intera catena logistica. Consente di rilevare facilmente eventuali valori al di sotto dei target fissati e di risalire alle cause di un problema. Ad esempio, nel caso riportato, la variabilità del tempo di completamento dell’ordine dipende fortemente dalla variabilità del tempo di consegna, il quale a sua volta dipende dalla variabilità del processo di offerta che può risultare di 4 ore per l’evasione di un ordine standard fino a 48 ore per l’evasione di un ordine aggregato.

Conclusioni

La letteratura manageriale propone diversi modelli di misura delle prestazioni: nel caso specifico, si è deciso di applicare il modello SCOR che consente di stimare l’andamento dell’azienda attraverso la mappatura e la misurazione dei processi che la costituiscono. Come già sottolineato in precedenza, tale modello è caratterizzato dal fatto che: i) unisce obiettivi tattici e operativi; ii) permette di analizzare i legami che intercorrono tra l’azienda, i suoi fornitori ed i suoi clienti; iii) non si limita all’analisi di prestazioni puramente finanziarie. Prima di sviluppare questo progetto per la revisione dei processi e conseguente definizione di un sistema di misura delle prestazioni, l’azienda risultava molto burocratica nella gestione delle proprie attività. Inoltre, nonostante fosse stato implementato un sistema informativo per la raccolta delle informazioni, questo non era finalizzato a riassumere la mole di dati in un sistema strutturato e sintetico. L’analisi delle prestazioni era affidata principalmente all’ufficio qualità che stilava un report dove le informazioni raccolte apparivano destrutturate e poco organizzate. Il progetto intrapreso per la revisione dei processi e la definizione di un sistema di misurazione ha fornito al management un set di circa 140 indicatori, rispetto ai 40 indicatori iniziali che disponeva l’azienda, organizzati per misurare i singoli processi e organizzati in una struttura gerarchica facilmente utilizzabile. Attraverso tali indicatori, infatti, è possibile valutare le prestazioni dell’azienda nella sua totalità attraverso l’analisi:

Dell’affidabilità nel completamento degli ordini rispetto alle condizioni contrattuali poste dal cliente;.

Del tempo di risposta per evadere un ordine.

Del costo associato a ciascun prodotto, tenendo conto sia dei costi diretti per l’acquisto dei materiali che indiretti legati alla produzione, approvvigionamento e distribuzione del prodotto finito.

Della flessibilità della produzione per reagire a eventuali variazioni nella domanda.

Possibili fasi di sviluppo legate al progetto riguardano la definizione di target, ovvero dei livelli obiettivo degli indicatori, in modo tale da poter effettuare analisi di benchmarking sia interno che esterno verso i principali concorrenti del settore.

- 1

- 2