Alimentare la competitività

L’industria alimentare ‘tiene’ sul mercato, confermando il suo ruolo anticiclico, e si dimostra importante terreno di sviluppo per le nuove tecnologie

Fonte: Automazione Oggi

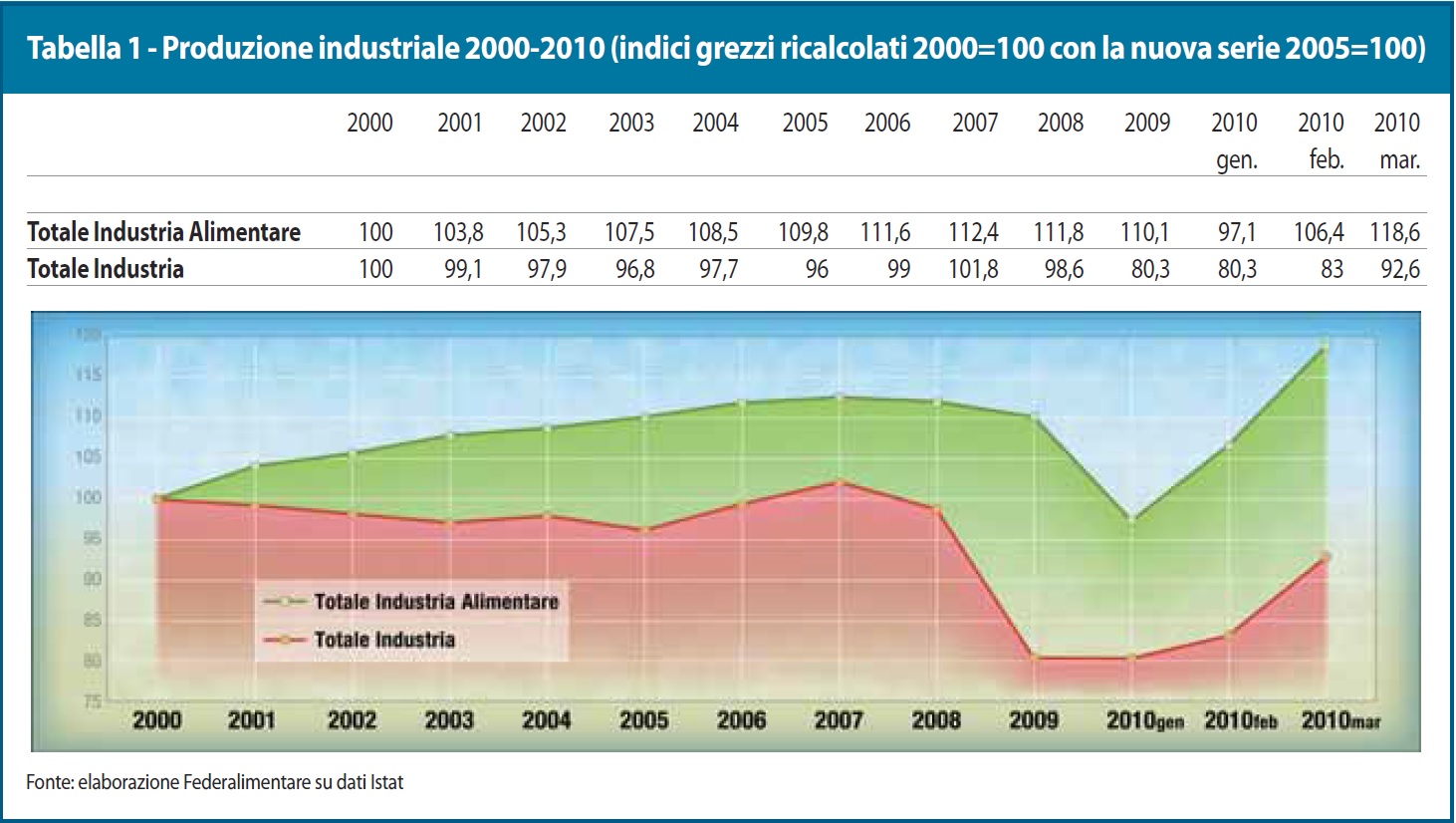

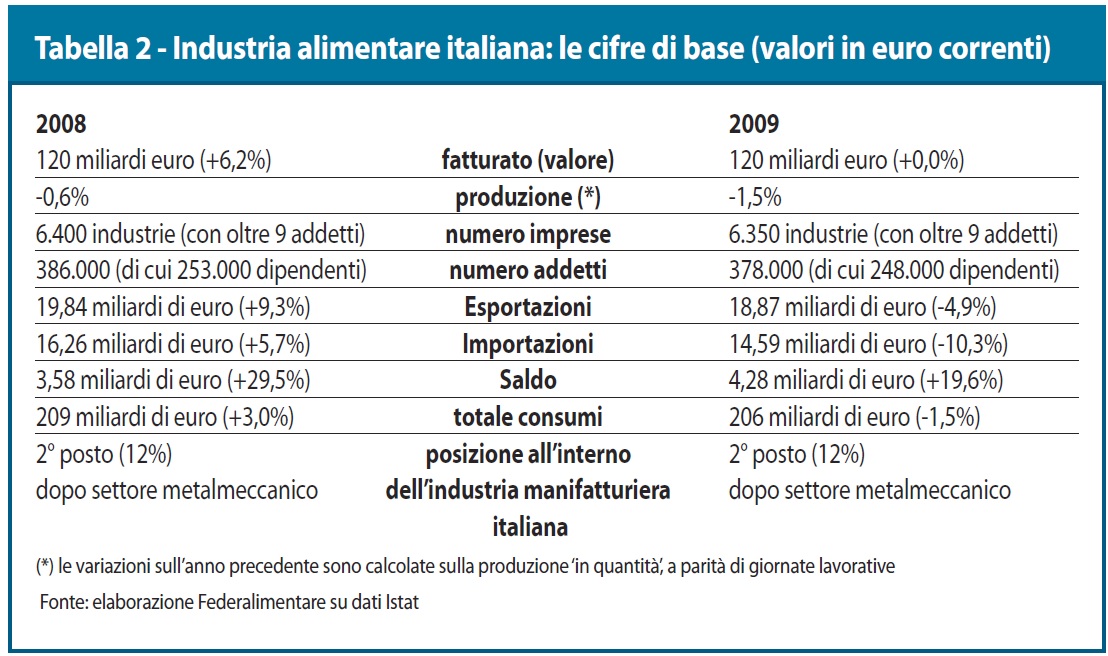

A cura di: Carlo Marchisio, Comitato Tecnico Automazione Oggi Con un fatturato di 120 miliardi di euro, di cui 20 miliardi di export, l’industria alimentare è il secondo settore manifatturiero del Paese (dopo il metalmeccanico). Alcuni dati dell’associazione Federalimentare: 6.350 aziende con oltre 9 addetti; un totale di 378.000 operatori di cui 248.000 dipendenti; esportazioni pari a 18,87 miliardi di euro. La produzione alimentare ha mostrato una sostanziale tenuta, che ha esaltato ancora una volta le sue doti anticicliche. Il trend produttivo 2009, pur in calo, si è assestato al -1,5%. Nonostante le flessioni dell’ultimo periodo, l’industria alimentare evidenzia, sul lungo passo, performance più brillanti rispetto al totale dell’industria italiana: nell’ultimo decennio la produzione alimentare ha segnato una crescita del +10,1%, a fronte dell’arretramento del 18,6% del totale dell’industria nazionale. Il primo bimestre ha fatto rilevare un promettente +2,5%. Una nota: nell’ultimo decennio l’export del comparto alimentare in valuta corrente è cresciuto del 53,1%, contro un ben più modesto +11,4% toccato in parallelo dall’export totale del Belpaese. Terreno fertile per la tecnologia È un comparto ricco di opportunità quello alimentare, sia per lo sviluppo, sia per l’implementazione di nuove tecnologie: automazione di fabbrica, tracciabilità, ricerca dell’efficienza, qualità dei prodotti, sicurezza alimentare e delle macchine, logistica, risparmio energetico, packaging (materiali e macchine) sono solo alcuni degli ambiti in cui la tecnologia può dare un significativo contributo. Un esempio tra i tanti: la necessità di ridurre i consumi e aumentare la competitività dei mercati internazionali ha visto le aziende alimentari investire in soluzioni di automazione per trarre il massimo beneficio dagli asset esistenti, ottimizzando le risorse e gli investimenti ed eliminando gli sprechi. Quindi, hanno sviluppato soluzioni software per la supervisione, per aumentare l’efficienza delle linee produttive e per l’energy management; hanno implementato applicazioni MES, di analisi integrata dei KPI e sono allo studio macchine più efficienti, dotate di soluzioni meccatroniche evolute. Altre applicazioni riguardano il tracking& tracing della produzione e l’implementazione di sistemi per il miglioramento dei consumi energetici (energia elettrica, vapore, aria compressa). I progetti industriali sono legati alla gestione integrata di tutti i flussi produttivi e dei dati di qualità associati. Inoltre, si parla di dispacciamento degli ordini di produzione alle singole unità produttive e gestione integrata dei magazzini di reparto e delle relative disponibilità. Le soluzioni software sono applicate per ottimizzare l’utilizzo delle risorse mediante KPI di efficienza (OEE) e per l’integrazione con i più diffusi ERP (SAP, Oracle). La sicurezza alimentare poi è diventata una rigorosissima legge, divenuta ormai uno standard in tutti i settori food&beverage. Le regole relative alla tracciabilità alimentare e all’etichettatura secondo le ultime Direttive della Comunità Europea, hanno visto le aziende alimentari adeguarsi in modo preciso e corretto, anche per distinguere le loro produzioni dalle merci di dubbia provenienza estera. Anche la tecnologia si avvantaggia, d’altra parte, delle richieste del settore alimentare e ha sviluppato sistemi ad alte prestazioni, in grado di misurare parametri importanti, in modo da ottenere una qualità del prodotto costante. La nuova Direttiva Macchine ha comportato l’esigenza di effettuare importanti verifiche e analisi nel mondo della produzione alimentare, che si è immediatamente attivato per adeguare impianti e macchinari. E la stessa logistica, per essere sempre più efficiente e in realtime, ha avuto in questi ultimi anni un importante sviluppo legato alle nuove tecnologie. I magazzini e le piattaforme logistiche stanno procedendo rapidamente al cablaggio wireless delle strutture e all’adozione di sistemi di picking intelligente, anche con controllo vocale. Nel corso del 2010 lo scenario tecnologico sulla tracciabilità si è sensibilmente evoluto. Le frequenze UHF usate dai tag Rfid, fondamentali per la diffusione su vasta scala della tracciabilità evoluta, sono state liberalizzate anche in Italia. E alcune tecnologie interessanti, come quella dei tag organici, hanno fatto la loro comparsa. Possiamo quindi affermare che il settore food&beverage è senza nessun dubbio un ambito dove molte tecnologie hanno terreno fertile per svilupparsi e migliorare. Vediamo ora come le industrie alimentari trovano nei sistemi di automazione un supporto indispensabile per diversificare flessibilmente la produzione e migliorare la gestione dei processi. A tutto vantaggio della competitività e della sicurezza di operatori, impianti e prodotti. Automazione: un aspetto strategico All’interno del comparto alimentare e delle bevande, l’automazione occupa un ruolo strategico, come confermano numerose fonti. Recenti analisi di mercato e studi settoriali operati da prestigiose associazioni di categoria hanno infatti attestato che oltre il 70% del mercato delle macchine automatiche per il packaging si rivolge al food&beverage, ambito nel quale hanno contribuito, attraverso sistemi integrati come MES, ERP e integrazioni IT, insieme a innovative macchine, attrezzature e impianti dotati di dispositivi, quali PLC, drive, MES e Scada, a incrementare notevolmente la produzione e a rendere più efficienti i processi produttivi delle aziende del settore. Quali sono dunque le più importanti dinamiche che animano il ‘food business’? Sono sostanzialmente cinque i punti più rilevanti da vagliare con attenzione: la richiesta di nuovi prodotti da parte del cliente, la sua soddisfazione, la competizione che caratterizza il mercato internazionale, l’integrazione della supply chain, la sicurezza di operatori, impianti e prodotti. Prima di tutto, per incontrare le inedite richieste della clientela e conseguire la sua piena soddisfazione sono indispensabili flessibilità e agilità produttiva. L’automazione e i sistemi informatici agevolano la produzione di differenti articoli e, contestualmente, contribuiscono a introdurre più velocemente nuove produzioni, riducendo il time-to-market in virtù di elementi quali l’architettura integrata, la connettività e la scalabilità proprie di questi strumenti. Inoltre, queste soluzioni rendono i processi ripetitivi nel tempo, facilitano la gestione delle materie prime, permettono la visualizzazione delle operazioni e consentendo così di ottenere un’elevata qualità standard, abbattendo drasticamente gli scarti e i materiali da gestire come rifiuti.

alimentare, articolo, automazione, Carlo Marchisio, food, sicurezza, software, tecnologie, tracciabilità