Diventare una fabbrica intelligente, ridisegnare logistica e produzione

La necessità di essere competitivi in un mercato globale, che richiede una capacità di gestione degli asset industriali sempre più efficiente e continuamente orientata all’ottimizzazione dei costi, è viva e presente nelle menti degli imprenditori e dei manager di azienda. Lo stress sulla competitività continua poi con la ricerca di nuovi modelli di business che producano vantaggi competitivi nel mercato a discapito della concorrenza e, in questo frangente, la velocità di proposizione è fondamentale.

La presa di coscienza quindi della necessità di far evolvere i sistemi manifatturieri attuali verso un nuovo modello digitalizzato e connesso al fine di riuscire a soddisfare le aspettative del mercato sta diventando permeante, specialmente in Italia. De facto però, rispetto ad altri Paesi industriali avanzati, sui temi di digitalizzazione degli asset industriali l’Italia è fortemente in ritardo.

Altre nazioni come la Germania e la Francia, per non parlare degli Stati Uniti, hanno iniziato anni fa ad agevolare le imprese con piani di finanziamenti accessibili per chi operava trasformazioni digitali nelle aree industriali. Per questo il piano di agevolazione economica Industria 4.0 detto ‘Piano Calenda’, presentato il 21 settembre 2016 e operativo dal 1 gennaio 2017, rappresenta una grande opportunità da cogliere per prendere la riconcorsa e raggiungere i Paesi che attualmente sono più avanzati di noi sull’impiego delle tecnologie digitali abilitanti per l’industria.

Sì alle piattaforme, ma in sicurezza

Il cloud e industrial security o cyber security viene definita come “sicurezza durante le operazioni in rete e su sistemi aperti”. L’impiego di piattaforme as a service che potenzialmente possono connettere ogni cosa attraverso internet implica l’impiego di una strategia protettiva per asset, persone, prodotti e dati. Il Digital production system, ovvero robot intelligenti e collaborativi, rapidamente programmabili, connessi e collaboranti con umani, necessitano di un presidio sistemistico di impianto, monitoraggio e controllo nonché di una infrastruttura di rete affidabile a prova di guasto.

Il passaggio dalle tecniche sottrattive alla fabbricazione additiva

L’additive manufacturing, come le stampanti 3D o le macchine utensili ibride che rappresentano sistemi complessi, i quali richiedono un collegamento ai sorgenti CAD via soluzioni on premise o sul cloud che siano in grado di garantire la comunicazione e il travaso dei dati di avvio e gestione controllo produttivo in modalità sicura ed efficiente.

Dati della produzione sempre accessibili

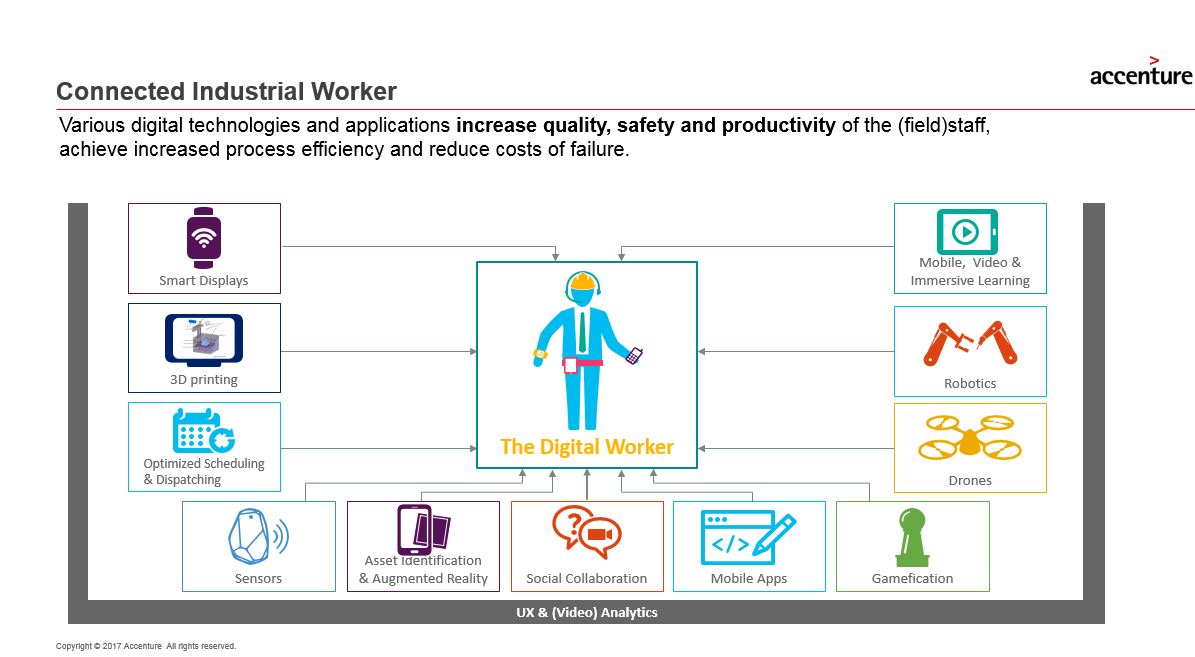

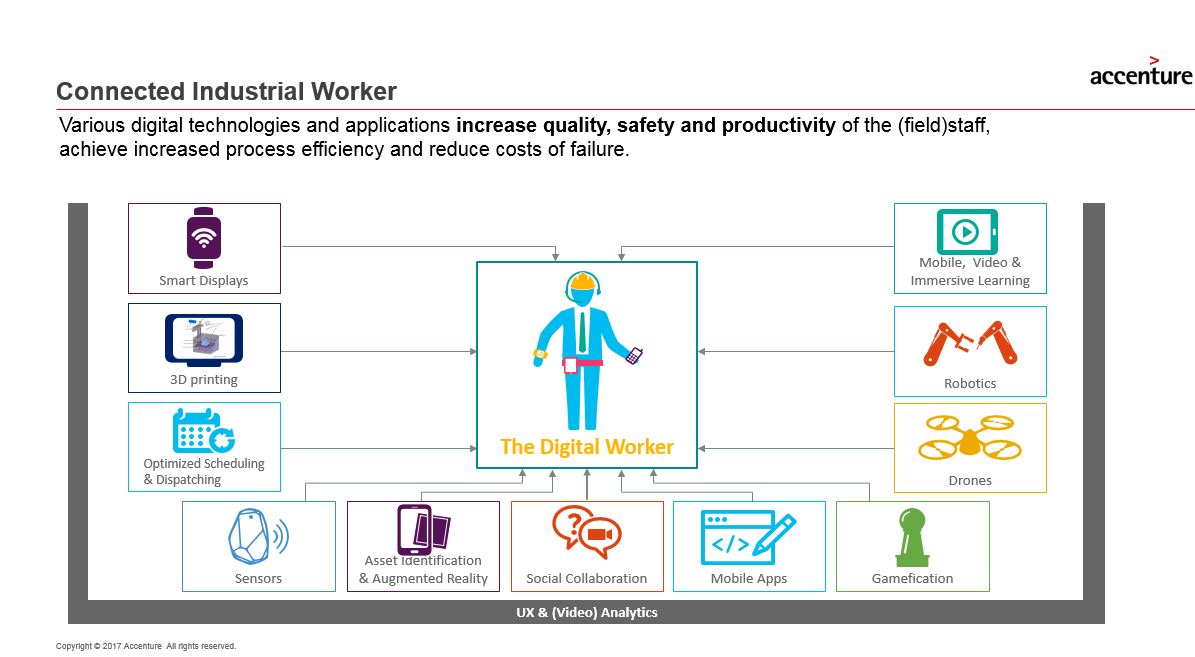

L’Augmented reality e le connected workers, use case che rappresentano le tecnologie digitali come impattano sulla forza lavoro: impiegarle per efficientare attività produttive di avvio impianto, di controllo di qualità, di espletamento programmi di manutenzione avanzata in sicurezza richiede l’impiego di piattaforme informative sempre aggiornate con dati accessibili in remoto o in locale.

Monitorare tutta la catena del valore

La Digital Connected Suppliers – Logistics, la catena del valore della supply chain deve essere digitalizzata elemento per elemento, collegato a monte e a valle della fabbrica digitale. Questo vuol dire impiegare abilitatori digitali di tracciatura univoca delle materie prime da trasformare o dei componenti da assemblare, dei prodotti finiti attraverso il passaggio dai magazzini aziendali ai 3PL fino al cliente finale. Il tutto controllabile da sistemi a torre di controllo centralizzata per avere in tempo reale il monitoraggio della prestazione di tutta la catena del valore.

L’analisi dei dati è sinonimo di efficienza

Big data e analytics, macchine sensorizzate e connesse che forniscono una quantità di dati disponibili da analizzare su processi e impianti, consentendo di operare manutenzione predittiva, aumentare le efficienze di impianto e impattare sui costi di magazzino ricambi. Gli algoritmi di analisi sviluppati diventano il valore fondante da proteggere in quanto proprietà intellettuale.

Puntare sulla formazione

Il talent development e learning: formazione e competenze, come abbiamo detto, sono elementi cruciali per il successo dell’applicazione dell’Industria 4.0 nel comparto manifatturiero.

La sicurezza è un bene iperammortabile

La digital safety e l’energy management: i dispositivi per l’interazione uomo-macchina in sicurezza così come per la sicurezza nel posto di lavoro sono considerati beni tecnologici iperammortabili. Il risparmio energetico usufruisce del contributo delle tecnologie Industria 4.0 per essere impattanti su quelle voci di costo energetico che nel conto economico di stabilimento sono tra le principali al fine di essere sostenibili ed efficienti.

Sì alle piattaforme, ma in sicurezza

Il cloud e industrial security o cyber security viene definita come “sicurezza durante le operazioni in rete e su sistemi aperti”. L’impiego di piattaforme as a service che potenzialmente possono connettere ogni cosa attraverso internet implica l’impiego di una strategia protettiva per asset, persone, prodotti e dati. Il Digital production system, ovvero robot intelligenti e collaborativi, rapidamente programmabili, connessi e collaboranti con umani, necessitano di un presidio sistemistico di impianto, monitoraggio e controllo nonché di una infrastruttura di rete affidabile a prova di guasto.

Il passaggio dalle tecniche sottrattive alla fabbricazione additiva

L’additive manufacturing, come le stampanti 3D o le macchine utensili ibride che rappresentano sistemi complessi, i quali richiedono un collegamento ai sorgenti CAD via soluzioni on premise o sul cloud che siano in grado di garantire la comunicazione e il travaso dei dati di avvio e gestione controllo produttivo in modalità sicura ed efficiente.

Dati della produzione sempre accessibili

L’Augmented reality e le connected workers, use case che rappresentano le tecnologie digitali come impattano sulla forza lavoro: impiegarle per efficientare attività produttive di avvio impianto, di controllo di qualità, di espletamento programmi di manutenzione avanzata in sicurezza richiede l’impiego di piattaforme informative sempre aggiornate con dati accessibili in remoto o in locale.

Monitorare tutta la catena del valore

La Digital Connected Suppliers – Logistics, la catena del valore della supply chain deve essere digitalizzata elemento per elemento, collegato a monte e a valle della fabbrica digitale. Questo vuol dire impiegare abilitatori digitali di tracciatura univoca delle materie prime da trasformare o dei componenti da assemblare, dei prodotti finiti attraverso il passaggio dai magazzini aziendali ai 3PL fino al cliente finale. Il tutto controllabile da sistemi a torre di controllo centralizzata per avere in tempo reale il monitoraggio della prestazione di tutta la catena del valore.

L’analisi dei dati è sinonimo di efficienza

Big data e analytics, macchine sensorizzate e connesse che forniscono una quantità di dati disponibili da analizzare su processi e impianti, consentendo di operare manutenzione predittiva, aumentare le efficienze di impianto e impattare sui costi di magazzino ricambi. Gli algoritmi di analisi sviluppati diventano il valore fondante da proteggere in quanto proprietà intellettuale.

Puntare sulla formazione

Il talent development e learning: formazione e competenze, come abbiamo detto, sono elementi cruciali per il successo dell’applicazione dell’Industria 4.0 nel comparto manifatturiero.

La sicurezza è un bene iperammortabile

La digital safety e l’energy management: i dispositivi per l’interazione uomo-macchina in sicurezza così come per la sicurezza nel posto di lavoro sono considerati beni tecnologici iperammortabili. Il risparmio energetico usufruisce del contributo delle tecnologie Industria 4.0 per essere impattanti su quelle voci di costo energetico che nel conto economico di stabilimento sono tra le principali al fine di essere sostenibili ed efficienti.

Persone, competenze, finanziamenti: i tre pilastri del Piano Nazionale Industria 4.0

Il piano triennale si sviluppa in tre dimensioni, con azioni che impattano su formazione e competenze, incentivi fiscali per investimenti in asset produttivi e di iniziative di ricerca e sviluppo, misure a sostegno della ricerca, dell’innovazione, della nuova imprenditorialità e infrastrutture abilitanti. La prima dimensione impatta sulle persone che sono l’asset più importante di un’azienda in quanto al centro dell’ecosistema della fabbrica digitale. Il finanziamento in formazione per l’impiego delle tecnologie digitali abilitanti facilita l’introduzione efficace delle stesse. Si pensi, per esempio, alle opportunità di utilizzo di dispositivi indossabili di realtà aumentata in produzione. Il Piano prevede, inoltre, risorse per l’assunzione di 3mila nuovi manager specializzati e la formazione di 200mila studenti. La seconda dimensione rappresenta l’azione fondante: per l’industria privata è atteso un incremento di 10 miliardi di euro annui di investimenti in tecnologie digitali attraverso la nuova soglia di iperammortamento del 250% con tempi di concessione favorevoli. Per usufruirne, il bene definito interconnesso deve avere due requisiti: identificazione univoca con indirizzo IP e scambiare dati con sistemi interni (impianti, macchine di plant) o esterni (fornitori, clienti, ecc). Sono certamente da tenere in evidenza delle scadenze fondamentali: entro il 31 dicembre 2017 le aziende che vogliono accedere agli incentivi devono aver depositato almeno il 20% dell’importo e gli ordini per i beni tecnologici; entro il 30 giungo 2018 detti beni devono essere consegnati alle aziende. Viene prorogato il superammortamento del 140% sui beni strumentali e asset tangibili. Per la terza dimensione a supporto della trasformazione digitale sono istituiti, sempre a partire dal 2017, competence center e digital innovation hub nazionali, sei consorzi deputati alla discussione sugli standard dell’IoT con 170 milioni di euro previsti per il potenziamento dei cluster tecnologici e infine i 100 milioni per i già citati competence center. In questo momento la comunicazione ha un ruolo chiave ed è per questo che Confindustria sta promuovendo sul territorio Italiano un roadshow di sensibilizzazione a cui prendono parte associazioni, università, aziende e le più alte cariche istituzionali.

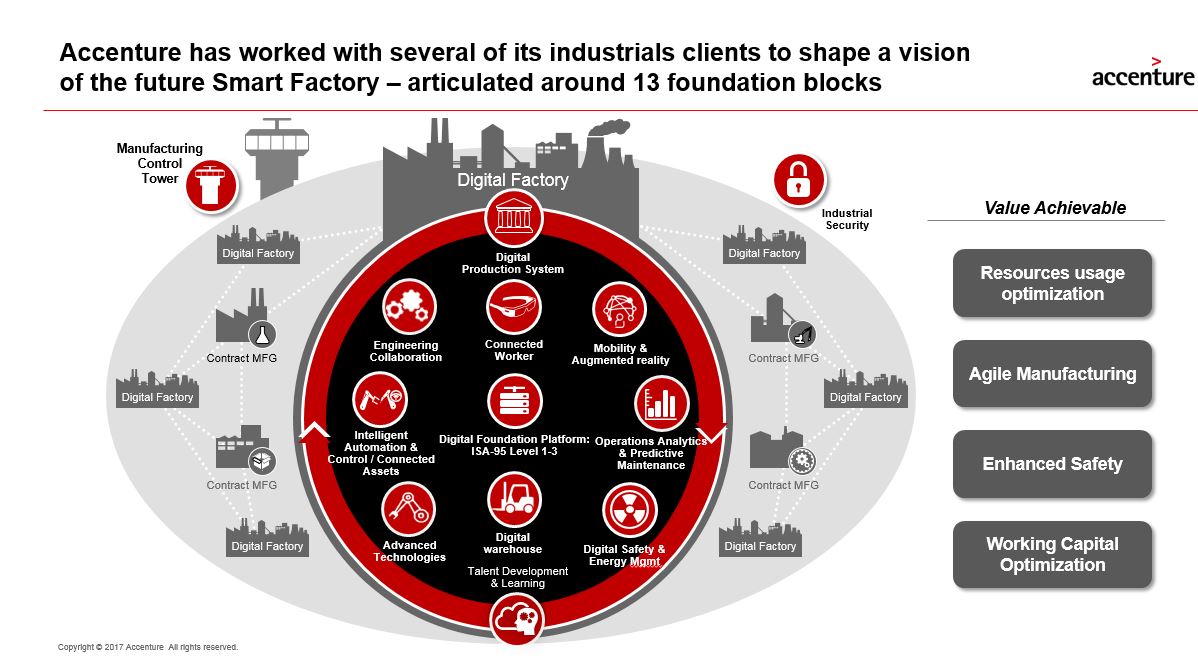

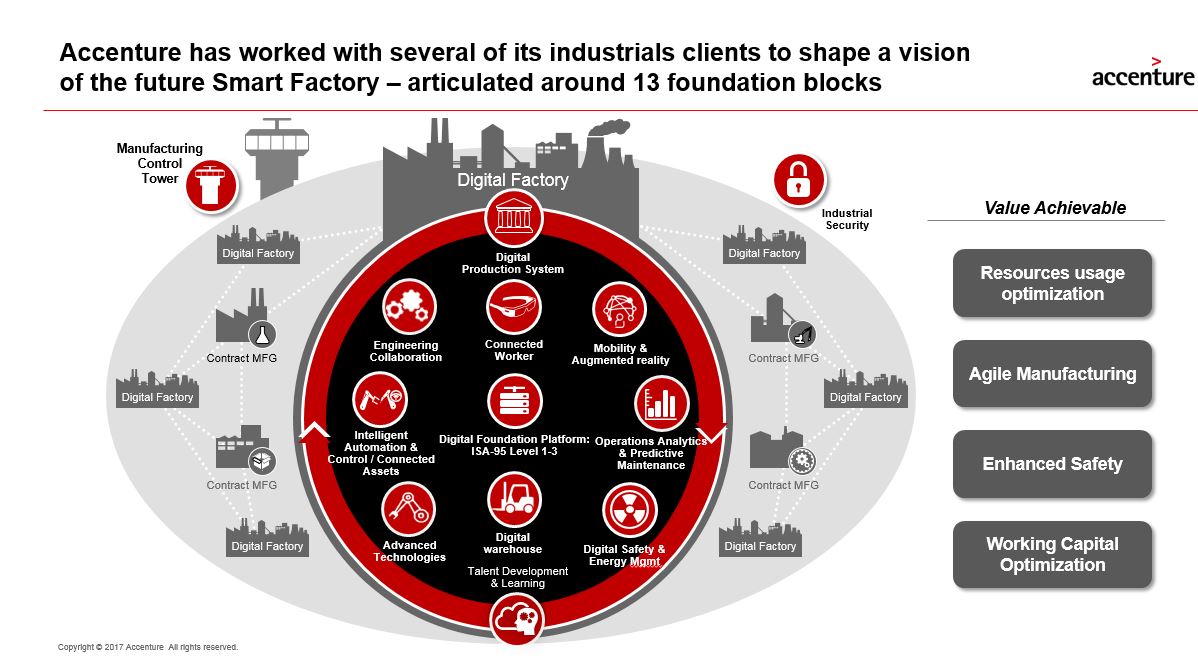

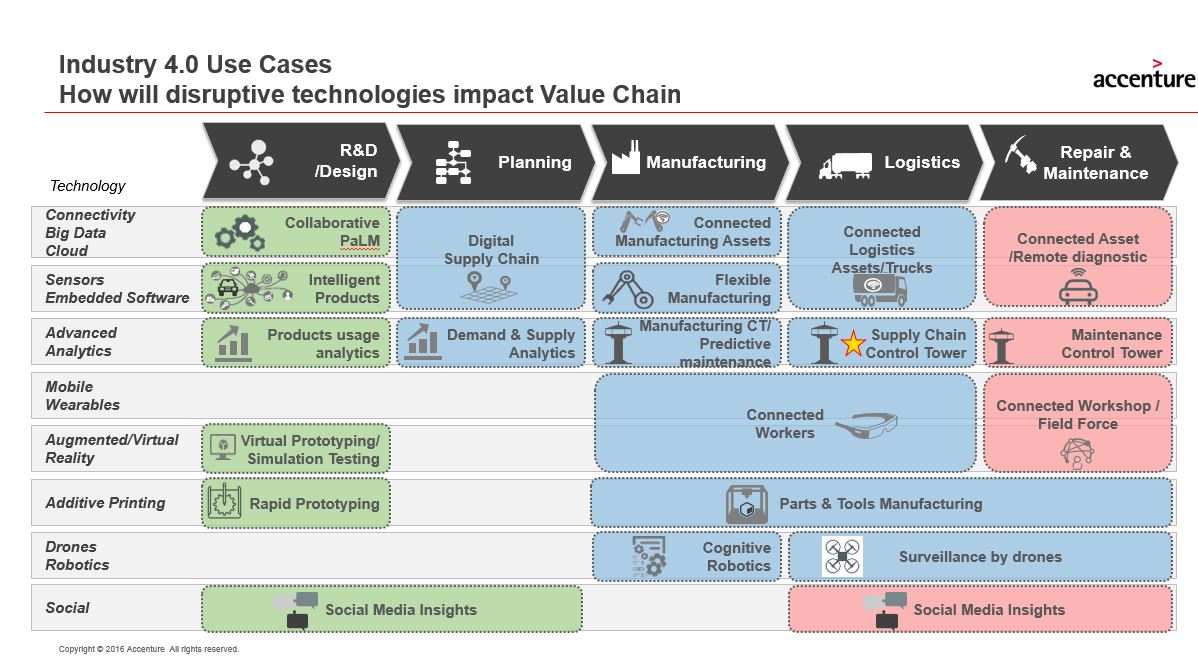

I ‘blocchi digitali fondanti’ dello Smart manufacturing

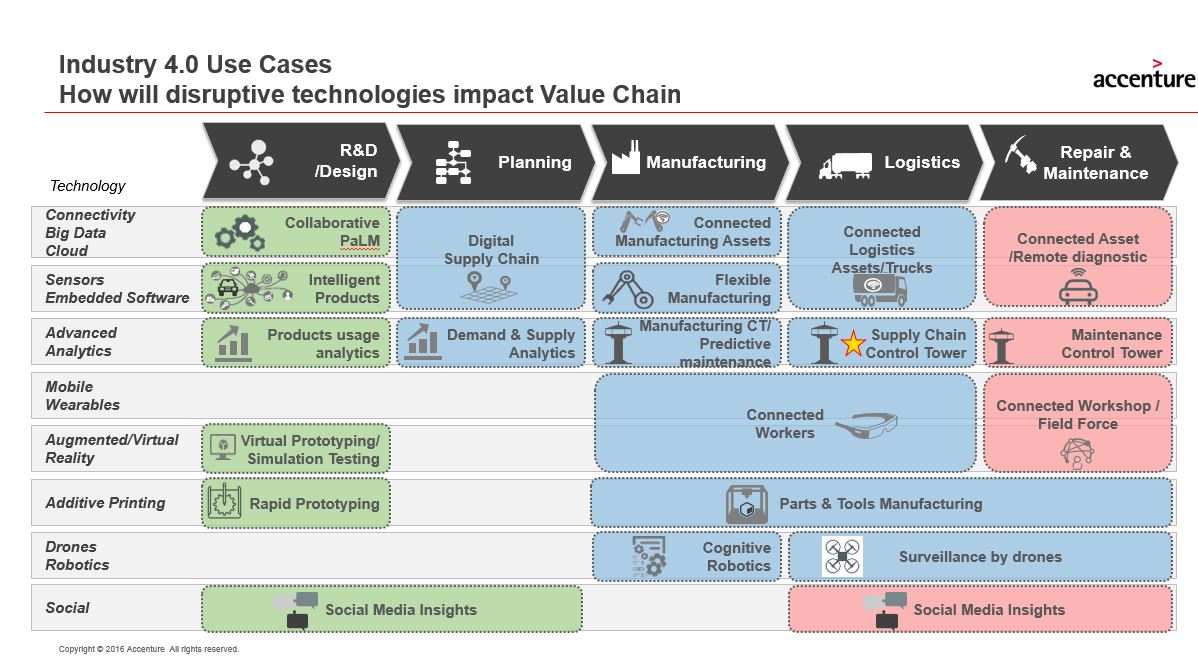

Per arrivare alla creazione di una fabbrica intelligente, Accenture ha individuato alcuni ‘blocchi digitali fondanti’ che sono direttamente impattati dal ‘Piano Calenda’. Presente in Italia da 60 anni, Accenture sta contribuendo alla trasformazione industriale del Paese attraverso il digitale e oggi più che mai, alla luce delle opportunità offerte dal Piano Nazionale Industria 4.0, ritiene sia fondamentale per le imprese partire velocemente con la preparazione della roadmap per disegnare la nuova generazione dei poli produttivi e logistici accedendo per tempo agli incentivi fiscali proposti Governo. È significativo vedere come gli abilitatori digitali impattano nella catena del valore in modo trasversale funzione per funzione operations. Sì alle piattaforme, ma in sicurezza

Il cloud e industrial security o cyber security viene definita come “sicurezza durante le operazioni in rete e su sistemi aperti”. L’impiego di piattaforme as a service che potenzialmente possono connettere ogni cosa attraverso internet implica l’impiego di una strategia protettiva per asset, persone, prodotti e dati. Il Digital production system, ovvero robot intelligenti e collaborativi, rapidamente programmabili, connessi e collaboranti con umani, necessitano di un presidio sistemistico di impianto, monitoraggio e controllo nonché di una infrastruttura di rete affidabile a prova di guasto.

Il passaggio dalle tecniche sottrattive alla fabbricazione additiva

L’additive manufacturing, come le stampanti 3D o le macchine utensili ibride che rappresentano sistemi complessi, i quali richiedono un collegamento ai sorgenti CAD via soluzioni on premise o sul cloud che siano in grado di garantire la comunicazione e il travaso dei dati di avvio e gestione controllo produttivo in modalità sicura ed efficiente.

Dati della produzione sempre accessibili

L’Augmented reality e le connected workers, use case che rappresentano le tecnologie digitali come impattano sulla forza lavoro: impiegarle per efficientare attività produttive di avvio impianto, di controllo di qualità, di espletamento programmi di manutenzione avanzata in sicurezza richiede l’impiego di piattaforme informative sempre aggiornate con dati accessibili in remoto o in locale.

Monitorare tutta la catena del valore

La Digital Connected Suppliers – Logistics, la catena del valore della supply chain deve essere digitalizzata elemento per elemento, collegato a monte e a valle della fabbrica digitale. Questo vuol dire impiegare abilitatori digitali di tracciatura univoca delle materie prime da trasformare o dei componenti da assemblare, dei prodotti finiti attraverso il passaggio dai magazzini aziendali ai 3PL fino al cliente finale. Il tutto controllabile da sistemi a torre di controllo centralizzata per avere in tempo reale il monitoraggio della prestazione di tutta la catena del valore.

L’analisi dei dati è sinonimo di efficienza

Big data e analytics, macchine sensorizzate e connesse che forniscono una quantità di dati disponibili da analizzare su processi e impianti, consentendo di operare manutenzione predittiva, aumentare le efficienze di impianto e impattare sui costi di magazzino ricambi. Gli algoritmi di analisi sviluppati diventano il valore fondante da proteggere in quanto proprietà intellettuale.

Puntare sulla formazione

Il talent development e learning: formazione e competenze, come abbiamo detto, sono elementi cruciali per il successo dell’applicazione dell’Industria 4.0 nel comparto manifatturiero.

La sicurezza è un bene iperammortabile

La digital safety e l’energy management: i dispositivi per l’interazione uomo-macchina in sicurezza così come per la sicurezza nel posto di lavoro sono considerati beni tecnologici iperammortabili. Il risparmio energetico usufruisce del contributo delle tecnologie Industria 4.0 per essere impattanti su quelle voci di costo energetico che nel conto economico di stabilimento sono tra le principali al fine di essere sostenibili ed efficienti.

Sì alle piattaforme, ma in sicurezza

Il cloud e industrial security o cyber security viene definita come “sicurezza durante le operazioni in rete e su sistemi aperti”. L’impiego di piattaforme as a service che potenzialmente possono connettere ogni cosa attraverso internet implica l’impiego di una strategia protettiva per asset, persone, prodotti e dati. Il Digital production system, ovvero robot intelligenti e collaborativi, rapidamente programmabili, connessi e collaboranti con umani, necessitano di un presidio sistemistico di impianto, monitoraggio e controllo nonché di una infrastruttura di rete affidabile a prova di guasto.

Il passaggio dalle tecniche sottrattive alla fabbricazione additiva

L’additive manufacturing, come le stampanti 3D o le macchine utensili ibride che rappresentano sistemi complessi, i quali richiedono un collegamento ai sorgenti CAD via soluzioni on premise o sul cloud che siano in grado di garantire la comunicazione e il travaso dei dati di avvio e gestione controllo produttivo in modalità sicura ed efficiente.

Dati della produzione sempre accessibili

L’Augmented reality e le connected workers, use case che rappresentano le tecnologie digitali come impattano sulla forza lavoro: impiegarle per efficientare attività produttive di avvio impianto, di controllo di qualità, di espletamento programmi di manutenzione avanzata in sicurezza richiede l’impiego di piattaforme informative sempre aggiornate con dati accessibili in remoto o in locale.

Monitorare tutta la catena del valore

La Digital Connected Suppliers – Logistics, la catena del valore della supply chain deve essere digitalizzata elemento per elemento, collegato a monte e a valle della fabbrica digitale. Questo vuol dire impiegare abilitatori digitali di tracciatura univoca delle materie prime da trasformare o dei componenti da assemblare, dei prodotti finiti attraverso il passaggio dai magazzini aziendali ai 3PL fino al cliente finale. Il tutto controllabile da sistemi a torre di controllo centralizzata per avere in tempo reale il monitoraggio della prestazione di tutta la catena del valore.

L’analisi dei dati è sinonimo di efficienza

Big data e analytics, macchine sensorizzate e connesse che forniscono una quantità di dati disponibili da analizzare su processi e impianti, consentendo di operare manutenzione predittiva, aumentare le efficienze di impianto e impattare sui costi di magazzino ricambi. Gli algoritmi di analisi sviluppati diventano il valore fondante da proteggere in quanto proprietà intellettuale.

Puntare sulla formazione

Il talent development e learning: formazione e competenze, come abbiamo detto, sono elementi cruciali per il successo dell’applicazione dell’Industria 4.0 nel comparto manifatturiero.

La sicurezza è un bene iperammortabile

La digital safety e l’energy management: i dispositivi per l’interazione uomo-macchina in sicurezza così come per la sicurezza nel posto di lavoro sono considerati beni tecnologici iperammortabili. Il risparmio energetico usufruisce del contributo delle tecnologie Industria 4.0 per essere impattanti su quelle voci di costo energetico che nel conto economico di stabilimento sono tra le principali al fine di essere sostenibili ed efficienti.

piano nazionale Industria 4.0, Produzione, smart manufacturing