La gestione del rischio nella Supply Chain – parte 2

Il processo di gestione del rischio

Una delle chiavi per la costruzione di una Supply Chain resistente ai rischi è quello di formare i dipendenti sulle procedure di risposta alle perturbazioni, come ad esempio il modo di comunicare i ritardi ai clienti, al momento di elevare una perturbazione verso il management e come emettere un nuovo ordine d’acquisto urgente. Nonostante questo, sovente la gestione del rischio è intesa come un’attività spot da svolgere solo a fronte di eventi o situazioni particolari.

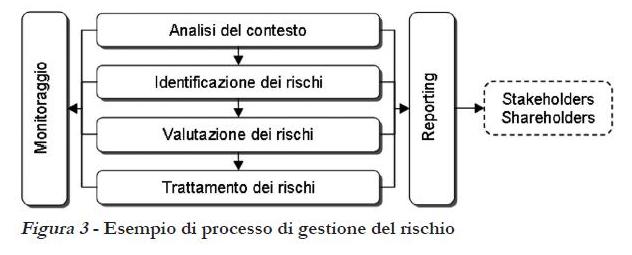

In realtà la gestione del rischio ha tutte le caratteristiche di un vero e proprio processo che si dipana in modo continuato lungo il ciclo di vita del business. Anche sotto questo aspetto sono molteplici i contributi alla definizione di un possibile processo di gestione del rischio, dei quali quello rappresentato in Figura 3 rappresenta una sintesi.

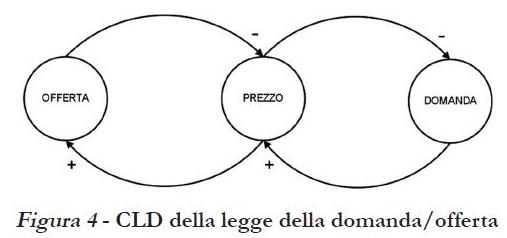

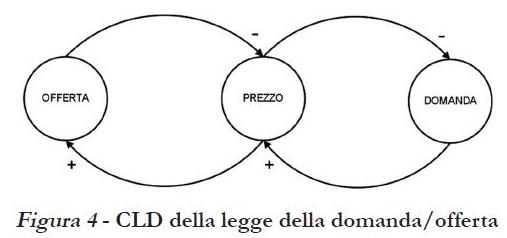

Il CLD di Figura 4 esprime la dinamica della legge della domanda e dell’offerta: un aumento del prezzo (variazione positiva) comporta una riduzione della domanda (variazione negativa, in senso opposto, indicata dal segno “-”). Allo stesso tempo, una diminuzione della domanda (variazione negativa) comporta una riduzione del prezzo (variazione negativa, quindi nello stesso senso della domanda, indicata dal segno “+”). Analogamente è possibile interpretare il legame tra prezzo e offerta. Questa brevissima introduzione ai CLD permette di interpretare i diagrammi successivi che, facendo riferimento a delle situazioni volutamente semplificate, mostrano come utilizzare tale strumento.

Il CLD di Figura 4 esprime la dinamica della legge della domanda e dell’offerta: un aumento del prezzo (variazione positiva) comporta una riduzione della domanda (variazione negativa, in senso opposto, indicata dal segno “-”). Allo stesso tempo, una diminuzione della domanda (variazione negativa) comporta una riduzione del prezzo (variazione negativa, quindi nello stesso senso della domanda, indicata dal segno “+”). Analogamente è possibile interpretare il legame tra prezzo e offerta. Questa brevissima introduzione ai CLD permette di interpretare i diagrammi successivi che, facendo riferimento a delle situazioni volutamente semplificate, mostrano come utilizzare tale strumento.

A monte di tutto il processo ci sono gli obiettivi strategici e la vision dell’azienda o dell’intera Supply Chain. Tali elementi guidano l’intero processo, che ad essi va uniformato. I successivi passi hanno l’obiettivo di fornire un approccio robusto all’implementazione di un processo di gestione del rischio.

A monte di tutto il processo ci sono gli obiettivi strategici e la vision dell’azienda o dell’intera Supply Chain. Tali elementi guidano l’intero processo, che ad essi va uniformato. I successivi passi hanno l’obiettivo di fornire un approccio robusto all’implementazione di un processo di gestione del rischio.

- Analisi del contesto – la prima fase del processo consiste nell’aggiornare la conoscenza del contesto (azienda, business e mercati) nel quale l’azienda, e la relativa Supply Chain, opera. Questa analisi è fondamentale per gettare le basi e gli obiettivi delle successive fasi del processo di gestione del rischio.

- Identificazione dei rischi – la fase di identificazione degli eventi di rischio può essere realizzata compilando – idealmente o realmente – una sorta di registro dei rischi relativi alla Supply Chain. Ciò che rende questa fase particolarmente importante e impegnativa è che i potenziali rischi sono in costante evoluzione, ragione per la quale è necessario procedere ad un continuo monitoraggio dell’ambiente e delle fonti di rischio.

- Valutazione dei rischi – l’analisi e la valutazione dei rischi ha l’obiettivo di fornire un giudizio circa la probabilità di occorrenza di un evento di rischio, nonché il relativo impatto sugli obiettivi. Alcuni rischi potranno essere valutati come tollerabili, senza la necessità di alcun intervento; altri, invece, risulteranno intollerabili e richiederanno una successiva fase di trattamento e gestione.

- Trattamento dei rischi – questa fase riguarda i rischi che sono stati considerati non tollerabili nella fase precedente. Il trattamento del rischio comprende l’identificazione delle varie opportunità atte ad evitarlo o a ridurne l’impatto. Non necessariamente le aziende devono accettare i rischi come inevitabili, dai quali cautelarsi soltanto attraverso la stipula di polizze assicurative sempre più onerose. Mentre, infatti, per alcuni le assicurazioni sono una componente primaria della gestione del rischio, in realtà esse dovrebbero funzionare con un’ultima spiaggia contro le perdite derivanti dalla realizzazione di un rischio.

- Reporting interno ed esterno – questa fase è collegata con tutte le altre fasi del processo e il suo scopo è duplice: da una parte, identificare chi è coinvolto nella stima del rischio (identificazione, analisi e valutazione del rischio); dall’altra, chi verrà coinvolto nelle altre fasi di gestione del rischio (trattamento, monitoraggio e rivalutazione).

- Monitoraggio – l’ultima fase è svolta in modo continuo durante tutto il processo, con l’intento di controllare e di riesaminare quanto fatto in precedenza. È necessario, infatti, un continuo monitoraggio dei rischi e una costante valutazione dell’efficacia del piano di gestione e del registro dei rischi. Come già detto, i rischi richiedono una revisione periodica per assicurare che i cambiamenti in determinate circostanze non alterino le varie priorità di rischio: solamente pochi rischi possono essere considerati statici.

- Dinamico, in continua evoluzione nel tempo e nello spazio.

- I cui elementi sono interagenti e strettamente connessi.

- Non lineare: gli effetti di una decisione o di un evento raramente sono proporzionali alla causa.

- Dipendente dal tempo e dalla storia pregressa, per cui una decisione presa ne preclude delle altre, a volte in modo irreversibile.

- Controintuitivo, poiché spesso causa ed effetto sono distanti nel tempo e nello spazio.

- Caratterizzato da trade-off.

Il CLD di Figura 4 esprime la dinamica della legge della domanda e dell’offerta: un aumento del prezzo (variazione positiva) comporta una riduzione della domanda (variazione negativa, in senso opposto, indicata dal segno “-”). Allo stesso tempo, una diminuzione della domanda (variazione negativa) comporta una riduzione del prezzo (variazione negativa, quindi nello stesso senso della domanda, indicata dal segno “+”). Analogamente è possibile interpretare il legame tra prezzo e offerta. Questa brevissima introduzione ai CLD permette di interpretare i diagrammi successivi che, facendo riferimento a delle situazioni volutamente semplificate, mostrano come utilizzare tale strumento.

Il CLD di Figura 4 esprime la dinamica della legge della domanda e dell’offerta: un aumento del prezzo (variazione positiva) comporta una riduzione della domanda (variazione negativa, in senso opposto, indicata dal segno “-”). Allo stesso tempo, una diminuzione della domanda (variazione negativa) comporta una riduzione del prezzo (variazione negativa, quindi nello stesso senso della domanda, indicata dal segno “+”). Analogamente è possibile interpretare il legame tra prezzo e offerta. Questa brevissima introduzione ai CLD permette di interpretare i diagrammi successivi che, facendo riferimento a delle situazioni volutamente semplificate, mostrano come utilizzare tale strumento.

articolo, Emanuele Dovere, fornitura, lean, Logistica - Supply Chain, Produzione, rischio, Roberto Pinto, supply chain