La gestione del rischio nella Supply Chain – parte 1

Le dinamiche economiche degli ultimi anni hanno condotto verso una situazione globale nella quale, in molti casi, il luogo in cui un bene può essere prodotto al costo più vantaggioso non coincide con il mercato cui tale bene è destinato. Di conseguenza, l’interazione fra sistemi industriali, produttivi e logistici ha assunto in molti settori il ruolo di requisito fondamentale per la sopravvivenza di un’azienda, grande o piccola che sia.

A cura di:

Roberto Pinto, CELS/Centro di Ricerca sulla Logistica e sui Servizi post-vendita – Università degli Studi di Bergamo.

Emanuele Dovere, CELS/Centro di Ricerca sulla Logistica e sui Servizi post-vendita – Università degli Studi di Bergamo.

Le filiere produttive (o Supply Chain) si sono estese da un capo all’altro del globo come mai in passato, alla ricerca di fornitori “lontani”, ricerca spesso giustificata dalla possibilità di ridurre i costi diretti di produzione.

Questo processo ha causato una sorta di dispersione geografica degli anelli della Supply Chain, a motivo della quale le aziende sono chiamate ad affrontare oggi una miriade di nuovi problemi legati, ad esempio, alla fluttuazione dei tassi di cambio, alle agitazioni politiche e sociali in alcune aree, ad azioni terroristiche o di sabotaggio, per non parlare dei problemi di conformità rispetto alle regole e alle normative vigenti (si pensi alle norme anti-terrorismo relative al commercio e al trasporto di beni), ecc.

Un ulteriore, fondamentale contribuito al problema della dipendenza reciproca è stato fornito, durante gli anni ’90, dalla diffusione degli approcci lean, i quali hanno assunto un ruolo molto rilevante in ambito industriale: spinte dalla pressante domanda di miglioramento dell’efficienza le aziende sono state indotte a rivedere e ripensare i propri processi, portando con sé al contempo una riduzione al limite estremo delle scorte di prodotti e materiali.

Tuttavia, la volatilità e turbolenza finanziaria e politica, i cambiamenti socio-culturali, il comportamento esigente dei consumatori, il continuo e veloce sviluppo di nuovi prodotti hanno, negli anni, compromesso seriamente alcuni dei presupposti principali alla base del concetto di lean, che richiede la stabilità del mercato, rapporti stabili e durevoli con i fornitori, produzioni ripetute.

Per fare un solo esempio su tutti, le politiche just in time e zero inventory, adottate da alcune case automobilistiche negli Stati Uniti (come Ford e Toyota), sono state messe in forte crisi dai drammatici eventi del settembre 2001, a seguito dei quali i flussi commerciali internazionali sono stati bruscamente interrotti con la chiusura delle dogane, impedendo l’approvvigionamento degli impianti produttivi.

Nonostante tutto questo, molti Supply Chain manager hanno storicamente focalizzato attenzione e sforzi – e, in alcuni casi, continuano tutt’ora – sul solo miglioramento dell’efficienza e sulla riduzione dei costi, a scapito di un aumento del rischio di interruzione del business. Uno studio di Forrester Research, effettuato nel 2002, segnala come quasi il 90% di un campione dei dirigenti delle maggiori Supply Chain indicassero, come loro massima priorità, il bisogno di migliorare l’efficienza operativa; soltanto il 10% restante era più sensibile a temi quali la flessibilità e la robustezza del sistema logistico e produttivo.

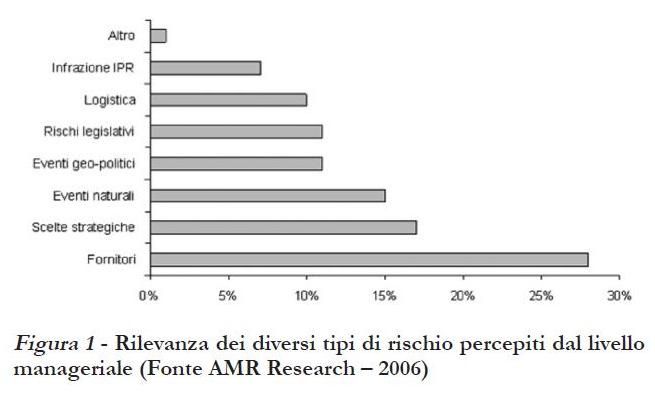

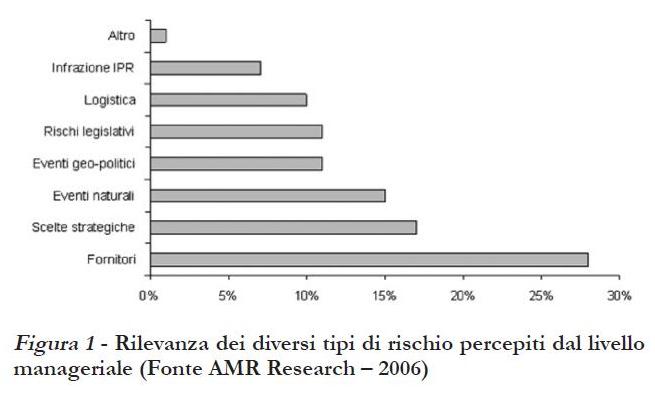

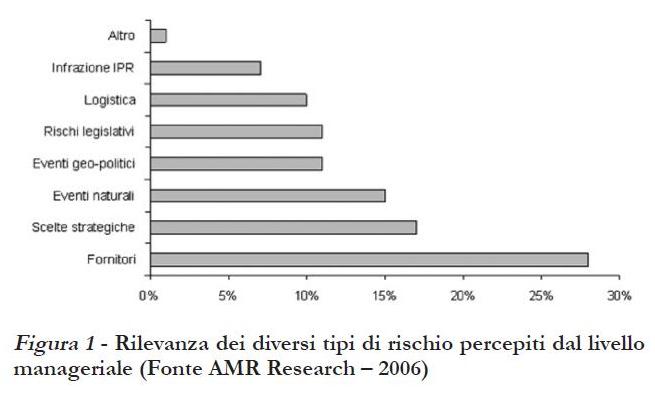

Un’indagine condotta da AMR Research (2006) ha messo in luce come la percezione del rischio sia aumentata a livello manageriale: significativo, in questo senso, il fatto che il rischio più temuto fosse, nel 2006, quello di fallimento sul lato fornitura (Figura 1). Più recentemente, sempre AMR (2009) ha evidenziato come poco più di un anno fa i rischi più temuti fossero sul lato del trasporto, a causa dell’aumento dei costi del petrolio e della difficoltà di trovare posto per i propri container sulle più che sature navi provenienti dal Far East, mentre oggi sembra essere tornato in auge il rischio legato ai fornitori, alla loro stabilità e capacità di mantenere attivo il business.

In un altro studio ancora, condotto da Accenture, si evidenzia come, su un campione di intervistati composto da alcune delle maggiori aziende americane, più del 60% abbia subito almeno una interruzione del business negli ultimi cinque anni che ha richiesto non meno di una settimana – se non alcuni mesi – per essere recuperata. Le tre aree di interruzione del business più citate in questo studio sono quelle dell’approvvigionamento di materie prime, delle prestazioni dei partner nella filiera (specialmente per quanto riguarda termini di consegna e qualità) e della volatilità dei prezzi dei combustibili.

Appare quindi lecito affermare che la globalizzazione, unita all’esasperazione di alcuni approcci manageriali, comporta oggi maggiori rischi per le Supply Chain, rischi che si concretizzano molto spesso nell’interruzione del flusso del core business o di qualche attività ad esso strettamene legata.

È bene precisare che non si vuole affatto mettere in discussione l’utilità o l’efficacia delle politiche gestionali di tipo lean, ma solo porre l’attenzione su un’esigenza strategica. Tali concetti sono senza dubbio ancora utili, ma il problema è un altro: i modelli costruiti su di essi sono ancora sostenibili?

Una Supply Chain efficiente e snella è un obiettivo desiderabile, ma che non dovrebbe essere perseguito a scapito dell’affidabilità della filiera stessa. Per questo, è salito alla ribalta il tema della gestione del rischio nella Supply Chain come uno dei principali problemi cui le aziende sono chiamate a trovare una soluzione.

Una delle domande principali alle quali la gestione del rischio dovrebbe trovare una risposta è proprio quella che riguarda il come sia possibile garantire la continuità dei rifornimenti e la loro puntualità godendo, allo stesso tempo, dei benefici delle pratiche lean.

Appare sempre più evidente come, moltiplicandosi le interconnessioni reciproche, aumentino anche le fonti di potenziali perturbazioni del flusso del business che possono portare a interruzioni del business, efficacemente indicate in inglese con il termine business disruptions.

Poiché una Supply Chain è un sistema complesso in cui non è possibile isolare gli effetti in modo statico, è necessario adottare un approccio integrato e sistemico che permetta di percepire e capire come una variazione in una parte del sistema inevitabilmente si riverberi su altre parti. Al fine di ottimizzare le prestazioni di una Supply Chain occorre quindi poter individuare tutte le variabili in gioco e allo stesso tempo riuscire a formalizzare come eventuali rischi possano alterare l’andamento di queste ultime.

Supply Chain Risk Management (SCRM)

Secondo alcune delle definizioni recuperabili da fonti diverse, il termine rischio nella Supply Chain si riferisce all’incertezza legata alla realizzazione di un evento che potrebbe interessare uno (o più) partner all’interno della filiera e che potrebbe influenzare (generalmente in senso negativo) il raggiungimento degli obiettivi di business. I concetti riconducibili alla tematica del rischio e della sua gestione sono ormai noti da parecchi anni, ma sono stati perlopiù riferiti e limitati all’area finanziaria o della sicurezza delle persone e degli impianti. Per quanto detto in precedenza, oggi il punto più critico per un’azienda è costituito dalla sua Supply Chain, ragione per la quale è opportuno estendere ad essa, per quanto possibile, questi concetti.

Il concetto di rischio esprime almeno due fattori fondamentali (ISO, 2002): (i) l’incertezza relativa all’accadimento degli eventi e (ii) le relative perdite, misurate nelle opportune unità di misura, in genere tradotte in termini monetari. Possiamo allora definire il rischio come la misura della probabilità che un evento (detto evento di rischio), con impatti sulle prestazioni di un sistema, si verifichi in un determinato intervallo di tempo.

In alcuni casi, è opportuno definire una misura combinata di probabilità di accadimento e rilevanza dell’impatto; per questo, si definisce grado (o livello) di rischio il prodotto tra la probabilità di accadimento di un evento e il relativo impatto. Alti gradi di rischio, quindi, possono essere dovuti a diverse combinazioni di probabilità e conseguenze.

Date queste definizioni, lo scopo della gestione del rischio della Supply Chain (Supply Chain Risk Management) è di valutare e controllare il rischio della filiera, ottimizzando le azioni per impedire le interruzioni del business (business disruptions) o per recuperare rapidamente la condizione ideale.

Riprendendo poi la definizione di Supply Chain Risk Management (SCRM) espressa dal Supply Chain Council, la gestione del rischio nella Supply Chain consiste nella sistematica identificazione, valutazione e quantificazione delle potenziali perturbazioni della filiera con l’obiettivo di controllare l’esposizione al rischio e ridurre il suo impatto negativo sulle prestazioni. Essa comprende il continuo sviluppo di strategie volte a controllare, ridurre o eliminare il rischio.

Gestire il rischio significa predisporre opportuni interventi preventivi – al fine di limitare la probabilità di accadimento di un evento di rischio – o in seguito alla realizzazione di un evento di rischio – al fine di limitarne le conseguenze – per garantire la continuità del business.

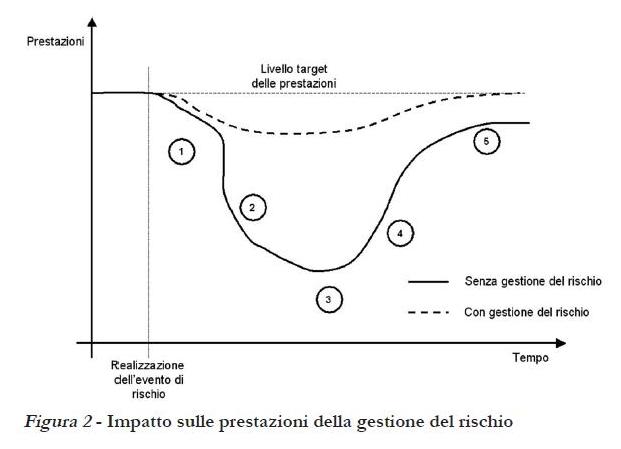

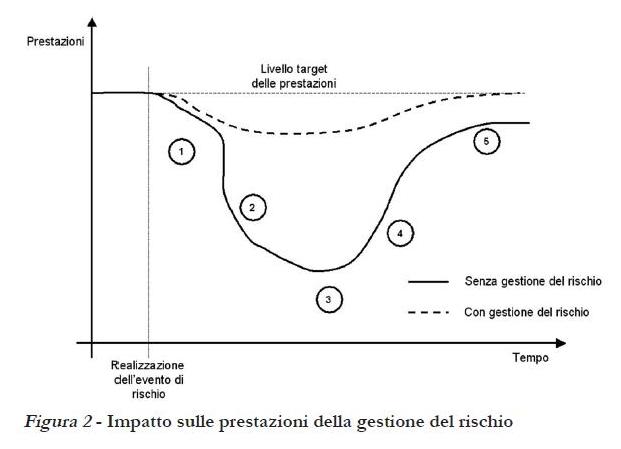

Gestire o non gestire il rischio può avere effetti diametralmente opposti, come rappresentato in Figura 2.

Un’indagine condotta da AMR Research (2006) ha messo in luce come la percezione del rischio sia aumentata a livello manageriale: significativo, in questo senso, il fatto che il rischio più temuto fosse, nel 2006, quello di fallimento sul lato fornitura (Figura 1). Più recentemente, sempre AMR (2009) ha evidenziato come poco più di un anno fa i rischi più temuti fossero sul lato del trasporto, a causa dell’aumento dei costi del petrolio e della difficoltà di trovare posto per i propri container sulle più che sature navi provenienti dal Far East, mentre oggi sembra essere tornato in auge il rischio legato ai fornitori, alla loro stabilità e capacità di mantenere attivo il business.

In un altro studio ancora, condotto da Accenture, si evidenzia come, su un campione di intervistati composto da alcune delle maggiori aziende americane, più del 60% abbia subito almeno una interruzione del business negli ultimi cinque anni che ha richiesto non meno di una settimana – se non alcuni mesi – per essere recuperata. Le tre aree di interruzione del business più citate in questo studio sono quelle dell’approvvigionamento di materie prime, delle prestazioni dei partner nella filiera (specialmente per quanto riguarda termini di consegna e qualità) e della volatilità dei prezzi dei combustibili.

Appare quindi lecito affermare che la globalizzazione, unita all’esasperazione di alcuni approcci manageriali, comporta oggi maggiori rischi per le Supply Chain, rischi che si concretizzano molto spesso nell’interruzione del flusso del core business o di qualche attività ad esso strettamene legata.

È bene precisare che non si vuole affatto mettere in discussione l’utilità o l’efficacia delle politiche gestionali di tipo lean, ma solo porre l’attenzione su un’esigenza strategica. Tali concetti sono senza dubbio ancora utili, ma il problema è un altro: i modelli costruiti su di essi sono ancora sostenibili?

Una Supply Chain efficiente e snella è un obiettivo desiderabile, ma che non dovrebbe essere perseguito a scapito dell’affidabilità della filiera stessa. Per questo, è salito alla ribalta il tema della gestione del rischio nella Supply Chain come uno dei principali problemi cui le aziende sono chiamate a trovare una soluzione.

Una delle domande principali alle quali la gestione del rischio dovrebbe trovare una risposta è proprio quella che riguarda il come sia possibile garantire la continuità dei rifornimenti e la loro puntualità godendo, allo stesso tempo, dei benefici delle pratiche lean.

Appare sempre più evidente come, moltiplicandosi le interconnessioni reciproche, aumentino anche le fonti di potenziali perturbazioni del flusso del business che possono portare a interruzioni del business, efficacemente indicate in inglese con il termine business disruptions.

Poiché una Supply Chain è un sistema complesso in cui non è possibile isolare gli effetti in modo statico, è necessario adottare un approccio integrato e sistemico che permetta di percepire e capire come una variazione in una parte del sistema inevitabilmente si riverberi su altre parti. Al fine di ottimizzare le prestazioni di una Supply Chain occorre quindi poter individuare tutte le variabili in gioco e allo stesso tempo riuscire a formalizzare come eventuali rischi possano alterare l’andamento di queste ultime.

Supply Chain Risk Management (SCRM)

Secondo alcune delle definizioni recuperabili da fonti diverse, il termine rischio nella Supply Chain si riferisce all’incertezza legata alla realizzazione di un evento che potrebbe interessare uno (o più) partner all’interno della filiera e che potrebbe influenzare (generalmente in senso negativo) il raggiungimento degli obiettivi di business. I concetti riconducibili alla tematica del rischio e della sua gestione sono ormai noti da parecchi anni, ma sono stati perlopiù riferiti e limitati all’area finanziaria o della sicurezza delle persone e degli impianti. Per quanto detto in precedenza, oggi il punto più critico per un’azienda è costituito dalla sua Supply Chain, ragione per la quale è opportuno estendere ad essa, per quanto possibile, questi concetti.

Il concetto di rischio esprime almeno due fattori fondamentali (ISO, 2002): (i) l’incertezza relativa all’accadimento degli eventi e (ii) le relative perdite, misurate nelle opportune unità di misura, in genere tradotte in termini monetari. Possiamo allora definire il rischio come la misura della probabilità che un evento (detto evento di rischio), con impatti sulle prestazioni di un sistema, si verifichi in un determinato intervallo di tempo.

In alcuni casi, è opportuno definire una misura combinata di probabilità di accadimento e rilevanza dell’impatto; per questo, si definisce grado (o livello) di rischio il prodotto tra la probabilità di accadimento di un evento e il relativo impatto. Alti gradi di rischio, quindi, possono essere dovuti a diverse combinazioni di probabilità e conseguenze.

Date queste definizioni, lo scopo della gestione del rischio della Supply Chain (Supply Chain Risk Management) è di valutare e controllare il rischio della filiera, ottimizzando le azioni per impedire le interruzioni del business (business disruptions) o per recuperare rapidamente la condizione ideale.

Riprendendo poi la definizione di Supply Chain Risk Management (SCRM) espressa dal Supply Chain Council, la gestione del rischio nella Supply Chain consiste nella sistematica identificazione, valutazione e quantificazione delle potenziali perturbazioni della filiera con l’obiettivo di controllare l’esposizione al rischio e ridurre il suo impatto negativo sulle prestazioni. Essa comprende il continuo sviluppo di strategie volte a controllare, ridurre o eliminare il rischio.

Gestire il rischio significa predisporre opportuni interventi preventivi – al fine di limitare la probabilità di accadimento di un evento di rischio – o in seguito alla realizzazione di un evento di rischio – al fine di limitarne le conseguenze – per garantire la continuità del business.

Gestire o non gestire il rischio può avere effetti diametralmente opposti, come rappresentato in Figura 2.

Semplificando all’estremo, possiamo dire che, a seguito del verificarsi di un evento di rischio, le prestazioni dell’azienda cominciano a calare più o meno rapidamente (Figura 2 – punto 1) fino a quando non si mettono in atto delle azioni per controbilanciare tale riduzione (Figura 2 – punto 2). Dopo un certo periodo, l’azienda dovrebbe essere in grado di fermare il calo delle prestazioni (Figura 2 – punto 3) e iniziare la ripresa (Figura 2 – punto 4), fino al raggiungimento di un livello stabile (Figura 2 – punto 5). Tuttavia, il livello raggiunto, può trovarsi ben al di sotto di quanto non fosse prima dell’evento di rischio.

Nel caso in cui l’azienda sia preparata alla gestione dell’evento di rischio, gli effetti sulle prestazioni della realizzazione di tale evento sono molto meno evidenti (Figura 2 – linea tratteggiata) e le probabilità di recuperare il livello originario delle prestazioni sarebbero senz’altro maggiori e in tempi più brevi.

È bene sottolineare che la gestione del rischio non comporta benefici solo quando rivolta verso la gestione di eventi catastrofici; anzi, molto spesso, tali rischi risultano essere quelli meno gestibili.

Molto spesso, si trascurano i rischi più piccoli e frequenti, che potrebbero portare nel tempo a serie conseguenze ma che, d’altra parte, sono quelli più facilmente affrontabili.

Alcune cause alla base del rischio nel Supply Chain

Possiamo identificare alcune cause per le quali le moderne Supply Chain risultano essere vulnerabili ai rischi:

Enfasi sulla prestazioni di efficienza – come già detto in precedenza, la fragilità del sistema azienda e dell’intera Supply Chain rispetto a eventi (naturali e non) con impatto diretto sulla produzione o distribuzione è andata via via aumentando a causa dalla mancanza di quel paracadute rappresentato dalle scorte, che gli approcci JIT e zero inventory hanno contribuito a ridurre all’estremo. La strenua ricerca della riduzione dei costi tramite l’abbattimento degli stock ha portato – e porterà sempre più – a una forte dipendenza tra i partner della rete.

Dimensione/estensione globale della Supply Chain – le moderne Supply Chain si estendono da un capo all’altro del mondo, con fasi produttive dislocate in più luoghi, geograficamente anche distanti. Poiché l’esternalizzazione delle attività è spesso rivolta verso paesi in via di sviluppo, le aziende si assumono, spesso inconsapevolmente, una maggiore esposizione a rischi di varia natura. La dimensione del sistema implica anche un certo effetto inerziale, per il quale un sistema di grandi dimensioni (come una Supply Chain globale) non può essere fermato istantaneamente, ma necessita di tempi e procedure adeguate a gestirne l’inerzia.

Utilizzo di componenti specifici e personalizzati – più esigenti e specifiche sono le caratteristiche di un prodotto, meno spazio di manovra per trovare soluzioni alternative viene lasciato.

Centralizzazione della distribuzione – per conseguire economie di scala sempre più consistenti, si è assistito a una centralizzazione degli impianti di distribuzione. Questo comporta la possibilità di trasportare grandi quantità ma, contestualmente, tempi più lunghi, a causa della maggior distanza media dai propri clienti.

Riduzione della base dei fornitori – la razionalizzazione delle attività aziendali ha coinvolto anche il lato fornitori, portando in alcuni casi all’adozione di pratiche di single sourcing (approvvigionamento da un solo fornitore) per conseguire maggiori economie di scala e per ottenere maggior controllo. È evidente, per quanto detto finora, come i rischi insiti in tale tipo di decisione possano essere molto rilevanti.

Fattore umano – l’uomo, al di là dei tentativi di automazione totale, continua a far parte in modo preponderante dei sistemi produttivi e distributivi, contribuendo in modo significativo al rischio, sotto forma di azioni o decisioni errate, incidenti, finanche sabotaggio intenzionale (quest’ultimo tra i rischi più insidiosi, in quanto non dovuto al caso ma a un preciso disegno volontario definito con “intelligenza”).

Tendenza all’outsourcing – la necessità di focalizzare le risorse verso le attività primarie del business ha portato verso una progressiva esternalizzazione delle attività ritenute accessorie o non fondamentali, dal trasporto alla gestione degli stock tramite il ricorso ad operatore 3PL e 4PL, dalla contabilità ai sistemi informativi. L’outsourcing porta però con sé una serie di rischi che occorre considerare, derivanti dalla perdita di controllo sulle attività e dal fatto di dipendere, a tutti gli effetti, da un fornitore esterno.

Semplificando all’estremo, possiamo dire che, a seguito del verificarsi di un evento di rischio, le prestazioni dell’azienda cominciano a calare più o meno rapidamente (Figura 2 – punto 1) fino a quando non si mettono in atto delle azioni per controbilanciare tale riduzione (Figura 2 – punto 2). Dopo un certo periodo, l’azienda dovrebbe essere in grado di fermare il calo delle prestazioni (Figura 2 – punto 3) e iniziare la ripresa (Figura 2 – punto 4), fino al raggiungimento di un livello stabile (Figura 2 – punto 5). Tuttavia, il livello raggiunto, può trovarsi ben al di sotto di quanto non fosse prima dell’evento di rischio.

Nel caso in cui l’azienda sia preparata alla gestione dell’evento di rischio, gli effetti sulle prestazioni della realizzazione di tale evento sono molto meno evidenti (Figura 2 – linea tratteggiata) e le probabilità di recuperare il livello originario delle prestazioni sarebbero senz’altro maggiori e in tempi più brevi.

È bene sottolineare che la gestione del rischio non comporta benefici solo quando rivolta verso la gestione di eventi catastrofici; anzi, molto spesso, tali rischi risultano essere quelli meno gestibili.

Molto spesso, si trascurano i rischi più piccoli e frequenti, che potrebbero portare nel tempo a serie conseguenze ma che, d’altra parte, sono quelli più facilmente affrontabili.

Alcune cause alla base del rischio nel Supply Chain

Possiamo identificare alcune cause per le quali le moderne Supply Chain risultano essere vulnerabili ai rischi:

Enfasi sulla prestazioni di efficienza – come già detto in precedenza, la fragilità del sistema azienda e dell’intera Supply Chain rispetto a eventi (naturali e non) con impatto diretto sulla produzione o distribuzione è andata via via aumentando a causa dalla mancanza di quel paracadute rappresentato dalle scorte, che gli approcci JIT e zero inventory hanno contribuito a ridurre all’estremo. La strenua ricerca della riduzione dei costi tramite l’abbattimento degli stock ha portato – e porterà sempre più – a una forte dipendenza tra i partner della rete.

Dimensione/estensione globale della Supply Chain – le moderne Supply Chain si estendono da un capo all’altro del mondo, con fasi produttive dislocate in più luoghi, geograficamente anche distanti. Poiché l’esternalizzazione delle attività è spesso rivolta verso paesi in via di sviluppo, le aziende si assumono, spesso inconsapevolmente, una maggiore esposizione a rischi di varia natura. La dimensione del sistema implica anche un certo effetto inerziale, per il quale un sistema di grandi dimensioni (come una Supply Chain globale) non può essere fermato istantaneamente, ma necessita di tempi e procedure adeguate a gestirne l’inerzia.

Utilizzo di componenti specifici e personalizzati – più esigenti e specifiche sono le caratteristiche di un prodotto, meno spazio di manovra per trovare soluzioni alternative viene lasciato.

Centralizzazione della distribuzione – per conseguire economie di scala sempre più consistenti, si è assistito a una centralizzazione degli impianti di distribuzione. Questo comporta la possibilità di trasportare grandi quantità ma, contestualmente, tempi più lunghi, a causa della maggior distanza media dai propri clienti.

Riduzione della base dei fornitori – la razionalizzazione delle attività aziendali ha coinvolto anche il lato fornitori, portando in alcuni casi all’adozione di pratiche di single sourcing (approvvigionamento da un solo fornitore) per conseguire maggiori economie di scala e per ottenere maggior controllo. È evidente, per quanto detto finora, come i rischi insiti in tale tipo di decisione possano essere molto rilevanti.

Fattore umano – l’uomo, al di là dei tentativi di automazione totale, continua a far parte in modo preponderante dei sistemi produttivi e distributivi, contribuendo in modo significativo al rischio, sotto forma di azioni o decisioni errate, incidenti, finanche sabotaggio intenzionale (quest’ultimo tra i rischi più insidiosi, in quanto non dovuto al caso ma a un preciso disegno volontario definito con “intelligenza”).

Tendenza all’outsourcing – la necessità di focalizzare le risorse verso le attività primarie del business ha portato verso una progressiva esternalizzazione delle attività ritenute accessorie o non fondamentali, dal trasporto alla gestione degli stock tramite il ricorso ad operatore 3PL e 4PL, dalla contabilità ai sistemi informativi. L’outsourcing porta però con sé una serie di rischi che occorre considerare, derivanti dalla perdita di controllo sulle attività e dal fatto di dipendere, a tutti gli effetti, da un fornitore esterno.

Un’indagine condotta da AMR Research (2006) ha messo in luce come la percezione del rischio sia aumentata a livello manageriale: significativo, in questo senso, il fatto che il rischio più temuto fosse, nel 2006, quello di fallimento sul lato fornitura (Figura 1). Più recentemente, sempre AMR (2009) ha evidenziato come poco più di un anno fa i rischi più temuti fossero sul lato del trasporto, a causa dell’aumento dei costi del petrolio e della difficoltà di trovare posto per i propri container sulle più che sature navi provenienti dal Far East, mentre oggi sembra essere tornato in auge il rischio legato ai fornitori, alla loro stabilità e capacità di mantenere attivo il business.

In un altro studio ancora, condotto da Accenture, si evidenzia come, su un campione di intervistati composto da alcune delle maggiori aziende americane, più del 60% abbia subito almeno una interruzione del business negli ultimi cinque anni che ha richiesto non meno di una settimana – se non alcuni mesi – per essere recuperata. Le tre aree di interruzione del business più citate in questo studio sono quelle dell’approvvigionamento di materie prime, delle prestazioni dei partner nella filiera (specialmente per quanto riguarda termini di consegna e qualità) e della volatilità dei prezzi dei combustibili.

Appare quindi lecito affermare che la globalizzazione, unita all’esasperazione di alcuni approcci manageriali, comporta oggi maggiori rischi per le Supply Chain, rischi che si concretizzano molto spesso nell’interruzione del flusso del core business o di qualche attività ad esso strettamene legata.

È bene precisare che non si vuole affatto mettere in discussione l’utilità o l’efficacia delle politiche gestionali di tipo lean, ma solo porre l’attenzione su un’esigenza strategica. Tali concetti sono senza dubbio ancora utili, ma il problema è un altro: i modelli costruiti su di essi sono ancora sostenibili?

Una Supply Chain efficiente e snella è un obiettivo desiderabile, ma che non dovrebbe essere perseguito a scapito dell’affidabilità della filiera stessa. Per questo, è salito alla ribalta il tema della gestione del rischio nella Supply Chain come uno dei principali problemi cui le aziende sono chiamate a trovare una soluzione.

Una delle domande principali alle quali la gestione del rischio dovrebbe trovare una risposta è proprio quella che riguarda il come sia possibile garantire la continuità dei rifornimenti e la loro puntualità godendo, allo stesso tempo, dei benefici delle pratiche lean.

Appare sempre più evidente come, moltiplicandosi le interconnessioni reciproche, aumentino anche le fonti di potenziali perturbazioni del flusso del business che possono portare a interruzioni del business, efficacemente indicate in inglese con il termine business disruptions.

Poiché una Supply Chain è un sistema complesso in cui non è possibile isolare gli effetti in modo statico, è necessario adottare un approccio integrato e sistemico che permetta di percepire e capire come una variazione in una parte del sistema inevitabilmente si riverberi su altre parti. Al fine di ottimizzare le prestazioni di una Supply Chain occorre quindi poter individuare tutte le variabili in gioco e allo stesso tempo riuscire a formalizzare come eventuali rischi possano alterare l’andamento di queste ultime.

Supply Chain Risk Management (SCRM)

Secondo alcune delle definizioni recuperabili da fonti diverse, il termine rischio nella Supply Chain si riferisce all’incertezza legata alla realizzazione di un evento che potrebbe interessare uno (o più) partner all’interno della filiera e che potrebbe influenzare (generalmente in senso negativo) il raggiungimento degli obiettivi di business. I concetti riconducibili alla tematica del rischio e della sua gestione sono ormai noti da parecchi anni, ma sono stati perlopiù riferiti e limitati all’area finanziaria o della sicurezza delle persone e degli impianti. Per quanto detto in precedenza, oggi il punto più critico per un’azienda è costituito dalla sua Supply Chain, ragione per la quale è opportuno estendere ad essa, per quanto possibile, questi concetti.

Il concetto di rischio esprime almeno due fattori fondamentali (ISO, 2002): (i) l’incertezza relativa all’accadimento degli eventi e (ii) le relative perdite, misurate nelle opportune unità di misura, in genere tradotte in termini monetari. Possiamo allora definire il rischio come la misura della probabilità che un evento (detto evento di rischio), con impatti sulle prestazioni di un sistema, si verifichi in un determinato intervallo di tempo.

In alcuni casi, è opportuno definire una misura combinata di probabilità di accadimento e rilevanza dell’impatto; per questo, si definisce grado (o livello) di rischio il prodotto tra la probabilità di accadimento di un evento e il relativo impatto. Alti gradi di rischio, quindi, possono essere dovuti a diverse combinazioni di probabilità e conseguenze.

Date queste definizioni, lo scopo della gestione del rischio della Supply Chain (Supply Chain Risk Management) è di valutare e controllare il rischio della filiera, ottimizzando le azioni per impedire le interruzioni del business (business disruptions) o per recuperare rapidamente la condizione ideale.

Riprendendo poi la definizione di Supply Chain Risk Management (SCRM) espressa dal Supply Chain Council, la gestione del rischio nella Supply Chain consiste nella sistematica identificazione, valutazione e quantificazione delle potenziali perturbazioni della filiera con l’obiettivo di controllare l’esposizione al rischio e ridurre il suo impatto negativo sulle prestazioni. Essa comprende il continuo sviluppo di strategie volte a controllare, ridurre o eliminare il rischio.

Gestire il rischio significa predisporre opportuni interventi preventivi – al fine di limitare la probabilità di accadimento di un evento di rischio – o in seguito alla realizzazione di un evento di rischio – al fine di limitarne le conseguenze – per garantire la continuità del business.

Gestire o non gestire il rischio può avere effetti diametralmente opposti, come rappresentato in Figura 2.

Un’indagine condotta da AMR Research (2006) ha messo in luce come la percezione del rischio sia aumentata a livello manageriale: significativo, in questo senso, il fatto che il rischio più temuto fosse, nel 2006, quello di fallimento sul lato fornitura (Figura 1). Più recentemente, sempre AMR (2009) ha evidenziato come poco più di un anno fa i rischi più temuti fossero sul lato del trasporto, a causa dell’aumento dei costi del petrolio e della difficoltà di trovare posto per i propri container sulle più che sature navi provenienti dal Far East, mentre oggi sembra essere tornato in auge il rischio legato ai fornitori, alla loro stabilità e capacità di mantenere attivo il business.

In un altro studio ancora, condotto da Accenture, si evidenzia come, su un campione di intervistati composto da alcune delle maggiori aziende americane, più del 60% abbia subito almeno una interruzione del business negli ultimi cinque anni che ha richiesto non meno di una settimana – se non alcuni mesi – per essere recuperata. Le tre aree di interruzione del business più citate in questo studio sono quelle dell’approvvigionamento di materie prime, delle prestazioni dei partner nella filiera (specialmente per quanto riguarda termini di consegna e qualità) e della volatilità dei prezzi dei combustibili.

Appare quindi lecito affermare che la globalizzazione, unita all’esasperazione di alcuni approcci manageriali, comporta oggi maggiori rischi per le Supply Chain, rischi che si concretizzano molto spesso nell’interruzione del flusso del core business o di qualche attività ad esso strettamene legata.

È bene precisare che non si vuole affatto mettere in discussione l’utilità o l’efficacia delle politiche gestionali di tipo lean, ma solo porre l’attenzione su un’esigenza strategica. Tali concetti sono senza dubbio ancora utili, ma il problema è un altro: i modelli costruiti su di essi sono ancora sostenibili?

Una Supply Chain efficiente e snella è un obiettivo desiderabile, ma che non dovrebbe essere perseguito a scapito dell’affidabilità della filiera stessa. Per questo, è salito alla ribalta il tema della gestione del rischio nella Supply Chain come uno dei principali problemi cui le aziende sono chiamate a trovare una soluzione.

Una delle domande principali alle quali la gestione del rischio dovrebbe trovare una risposta è proprio quella che riguarda il come sia possibile garantire la continuità dei rifornimenti e la loro puntualità godendo, allo stesso tempo, dei benefici delle pratiche lean.

Appare sempre più evidente come, moltiplicandosi le interconnessioni reciproche, aumentino anche le fonti di potenziali perturbazioni del flusso del business che possono portare a interruzioni del business, efficacemente indicate in inglese con il termine business disruptions.

Poiché una Supply Chain è un sistema complesso in cui non è possibile isolare gli effetti in modo statico, è necessario adottare un approccio integrato e sistemico che permetta di percepire e capire come una variazione in una parte del sistema inevitabilmente si riverberi su altre parti. Al fine di ottimizzare le prestazioni di una Supply Chain occorre quindi poter individuare tutte le variabili in gioco e allo stesso tempo riuscire a formalizzare come eventuali rischi possano alterare l’andamento di queste ultime.

Supply Chain Risk Management (SCRM)

Secondo alcune delle definizioni recuperabili da fonti diverse, il termine rischio nella Supply Chain si riferisce all’incertezza legata alla realizzazione di un evento che potrebbe interessare uno (o più) partner all’interno della filiera e che potrebbe influenzare (generalmente in senso negativo) il raggiungimento degli obiettivi di business. I concetti riconducibili alla tematica del rischio e della sua gestione sono ormai noti da parecchi anni, ma sono stati perlopiù riferiti e limitati all’area finanziaria o della sicurezza delle persone e degli impianti. Per quanto detto in precedenza, oggi il punto più critico per un’azienda è costituito dalla sua Supply Chain, ragione per la quale è opportuno estendere ad essa, per quanto possibile, questi concetti.

Il concetto di rischio esprime almeno due fattori fondamentali (ISO, 2002): (i) l’incertezza relativa all’accadimento degli eventi e (ii) le relative perdite, misurate nelle opportune unità di misura, in genere tradotte in termini monetari. Possiamo allora definire il rischio come la misura della probabilità che un evento (detto evento di rischio), con impatti sulle prestazioni di un sistema, si verifichi in un determinato intervallo di tempo.

In alcuni casi, è opportuno definire una misura combinata di probabilità di accadimento e rilevanza dell’impatto; per questo, si definisce grado (o livello) di rischio il prodotto tra la probabilità di accadimento di un evento e il relativo impatto. Alti gradi di rischio, quindi, possono essere dovuti a diverse combinazioni di probabilità e conseguenze.

Date queste definizioni, lo scopo della gestione del rischio della Supply Chain (Supply Chain Risk Management) è di valutare e controllare il rischio della filiera, ottimizzando le azioni per impedire le interruzioni del business (business disruptions) o per recuperare rapidamente la condizione ideale.

Riprendendo poi la definizione di Supply Chain Risk Management (SCRM) espressa dal Supply Chain Council, la gestione del rischio nella Supply Chain consiste nella sistematica identificazione, valutazione e quantificazione delle potenziali perturbazioni della filiera con l’obiettivo di controllare l’esposizione al rischio e ridurre il suo impatto negativo sulle prestazioni. Essa comprende il continuo sviluppo di strategie volte a controllare, ridurre o eliminare il rischio.

Gestire il rischio significa predisporre opportuni interventi preventivi – al fine di limitare la probabilità di accadimento di un evento di rischio – o in seguito alla realizzazione di un evento di rischio – al fine di limitarne le conseguenze – per garantire la continuità del business.

Gestire o non gestire il rischio può avere effetti diametralmente opposti, come rappresentato in Figura 2.

Semplificando all’estremo, possiamo dire che, a seguito del verificarsi di un evento di rischio, le prestazioni dell’azienda cominciano a calare più o meno rapidamente (Figura 2 – punto 1) fino a quando non si mettono in atto delle azioni per controbilanciare tale riduzione (Figura 2 – punto 2). Dopo un certo periodo, l’azienda dovrebbe essere in grado di fermare il calo delle prestazioni (Figura 2 – punto 3) e iniziare la ripresa (Figura 2 – punto 4), fino al raggiungimento di un livello stabile (Figura 2 – punto 5). Tuttavia, il livello raggiunto, può trovarsi ben al di sotto di quanto non fosse prima dell’evento di rischio.

Nel caso in cui l’azienda sia preparata alla gestione dell’evento di rischio, gli effetti sulle prestazioni della realizzazione di tale evento sono molto meno evidenti (Figura 2 – linea tratteggiata) e le probabilità di recuperare il livello originario delle prestazioni sarebbero senz’altro maggiori e in tempi più brevi.

È bene sottolineare che la gestione del rischio non comporta benefici solo quando rivolta verso la gestione di eventi catastrofici; anzi, molto spesso, tali rischi risultano essere quelli meno gestibili.

Molto spesso, si trascurano i rischi più piccoli e frequenti, che potrebbero portare nel tempo a serie conseguenze ma che, d’altra parte, sono quelli più facilmente affrontabili.

Alcune cause alla base del rischio nel Supply Chain

Possiamo identificare alcune cause per le quali le moderne Supply Chain risultano essere vulnerabili ai rischi:

Enfasi sulla prestazioni di efficienza – come già detto in precedenza, la fragilità del sistema azienda e dell’intera Supply Chain rispetto a eventi (naturali e non) con impatto diretto sulla produzione o distribuzione è andata via via aumentando a causa dalla mancanza di quel paracadute rappresentato dalle scorte, che gli approcci JIT e zero inventory hanno contribuito a ridurre all’estremo. La strenua ricerca della riduzione dei costi tramite l’abbattimento degli stock ha portato – e porterà sempre più – a una forte dipendenza tra i partner della rete.

Dimensione/estensione globale della Supply Chain – le moderne Supply Chain si estendono da un capo all’altro del mondo, con fasi produttive dislocate in più luoghi, geograficamente anche distanti. Poiché l’esternalizzazione delle attività è spesso rivolta verso paesi in via di sviluppo, le aziende si assumono, spesso inconsapevolmente, una maggiore esposizione a rischi di varia natura. La dimensione del sistema implica anche un certo effetto inerziale, per il quale un sistema di grandi dimensioni (come una Supply Chain globale) non può essere fermato istantaneamente, ma necessita di tempi e procedure adeguate a gestirne l’inerzia.

Utilizzo di componenti specifici e personalizzati – più esigenti e specifiche sono le caratteristiche di un prodotto, meno spazio di manovra per trovare soluzioni alternative viene lasciato.

Centralizzazione della distribuzione – per conseguire economie di scala sempre più consistenti, si è assistito a una centralizzazione degli impianti di distribuzione. Questo comporta la possibilità di trasportare grandi quantità ma, contestualmente, tempi più lunghi, a causa della maggior distanza media dai propri clienti.

Riduzione della base dei fornitori – la razionalizzazione delle attività aziendali ha coinvolto anche il lato fornitori, portando in alcuni casi all’adozione di pratiche di single sourcing (approvvigionamento da un solo fornitore) per conseguire maggiori economie di scala e per ottenere maggior controllo. È evidente, per quanto detto finora, come i rischi insiti in tale tipo di decisione possano essere molto rilevanti.

Fattore umano – l’uomo, al di là dei tentativi di automazione totale, continua a far parte in modo preponderante dei sistemi produttivi e distributivi, contribuendo in modo significativo al rischio, sotto forma di azioni o decisioni errate, incidenti, finanche sabotaggio intenzionale (quest’ultimo tra i rischi più insidiosi, in quanto non dovuto al caso ma a un preciso disegno volontario definito con “intelligenza”).

Tendenza all’outsourcing – la necessità di focalizzare le risorse verso le attività primarie del business ha portato verso una progressiva esternalizzazione delle attività ritenute accessorie o non fondamentali, dal trasporto alla gestione degli stock tramite il ricorso ad operatore 3PL e 4PL, dalla contabilità ai sistemi informativi. L’outsourcing porta però con sé una serie di rischi che occorre considerare, derivanti dalla perdita di controllo sulle attività e dal fatto di dipendere, a tutti gli effetti, da un fornitore esterno.

Semplificando all’estremo, possiamo dire che, a seguito del verificarsi di un evento di rischio, le prestazioni dell’azienda cominciano a calare più o meno rapidamente (Figura 2 – punto 1) fino a quando non si mettono in atto delle azioni per controbilanciare tale riduzione (Figura 2 – punto 2). Dopo un certo periodo, l’azienda dovrebbe essere in grado di fermare il calo delle prestazioni (Figura 2 – punto 3) e iniziare la ripresa (Figura 2 – punto 4), fino al raggiungimento di un livello stabile (Figura 2 – punto 5). Tuttavia, il livello raggiunto, può trovarsi ben al di sotto di quanto non fosse prima dell’evento di rischio.

Nel caso in cui l’azienda sia preparata alla gestione dell’evento di rischio, gli effetti sulle prestazioni della realizzazione di tale evento sono molto meno evidenti (Figura 2 – linea tratteggiata) e le probabilità di recuperare il livello originario delle prestazioni sarebbero senz’altro maggiori e in tempi più brevi.

È bene sottolineare che la gestione del rischio non comporta benefici solo quando rivolta verso la gestione di eventi catastrofici; anzi, molto spesso, tali rischi risultano essere quelli meno gestibili.

Molto spesso, si trascurano i rischi più piccoli e frequenti, che potrebbero portare nel tempo a serie conseguenze ma che, d’altra parte, sono quelli più facilmente affrontabili.

Alcune cause alla base del rischio nel Supply Chain

Possiamo identificare alcune cause per le quali le moderne Supply Chain risultano essere vulnerabili ai rischi:

Enfasi sulla prestazioni di efficienza – come già detto in precedenza, la fragilità del sistema azienda e dell’intera Supply Chain rispetto a eventi (naturali e non) con impatto diretto sulla produzione o distribuzione è andata via via aumentando a causa dalla mancanza di quel paracadute rappresentato dalle scorte, che gli approcci JIT e zero inventory hanno contribuito a ridurre all’estremo. La strenua ricerca della riduzione dei costi tramite l’abbattimento degli stock ha portato – e porterà sempre più – a una forte dipendenza tra i partner della rete.

Dimensione/estensione globale della Supply Chain – le moderne Supply Chain si estendono da un capo all’altro del mondo, con fasi produttive dislocate in più luoghi, geograficamente anche distanti. Poiché l’esternalizzazione delle attività è spesso rivolta verso paesi in via di sviluppo, le aziende si assumono, spesso inconsapevolmente, una maggiore esposizione a rischi di varia natura. La dimensione del sistema implica anche un certo effetto inerziale, per il quale un sistema di grandi dimensioni (come una Supply Chain globale) non può essere fermato istantaneamente, ma necessita di tempi e procedure adeguate a gestirne l’inerzia.

Utilizzo di componenti specifici e personalizzati – più esigenti e specifiche sono le caratteristiche di un prodotto, meno spazio di manovra per trovare soluzioni alternative viene lasciato.

Centralizzazione della distribuzione – per conseguire economie di scala sempre più consistenti, si è assistito a una centralizzazione degli impianti di distribuzione. Questo comporta la possibilità di trasportare grandi quantità ma, contestualmente, tempi più lunghi, a causa della maggior distanza media dai propri clienti.

Riduzione della base dei fornitori – la razionalizzazione delle attività aziendali ha coinvolto anche il lato fornitori, portando in alcuni casi all’adozione di pratiche di single sourcing (approvvigionamento da un solo fornitore) per conseguire maggiori economie di scala e per ottenere maggior controllo. È evidente, per quanto detto finora, come i rischi insiti in tale tipo di decisione possano essere molto rilevanti.

Fattore umano – l’uomo, al di là dei tentativi di automazione totale, continua a far parte in modo preponderante dei sistemi produttivi e distributivi, contribuendo in modo significativo al rischio, sotto forma di azioni o decisioni errate, incidenti, finanche sabotaggio intenzionale (quest’ultimo tra i rischi più insidiosi, in quanto non dovuto al caso ma a un preciso disegno volontario definito con “intelligenza”).

Tendenza all’outsourcing – la necessità di focalizzare le risorse verso le attività primarie del business ha portato verso una progressiva esternalizzazione delle attività ritenute accessorie o non fondamentali, dal trasporto alla gestione degli stock tramite il ricorso ad operatore 3PL e 4PL, dalla contabilità ai sistemi informativi. L’outsourcing porta però con sé una serie di rischi che occorre considerare, derivanti dalla perdita di controllo sulle attività e dal fatto di dipendere, a tutti gli effetti, da un fornitore esterno.

articolo, Emanuele Dovere, fornitura, lean, Logistica - Supply Chain, Produzione, rischio, Roberto Pinto, supply chain