Balocco punta sull’automazione e migliora l’efficienza dell’82%

Intervista all’Amministratore Delegato Alberto Balocco che racconta come la società in 10 anni di investimenti è riuscita a diversificare la produzione e a raggiungere il secondo posto nel mercato

di Luca Bastia

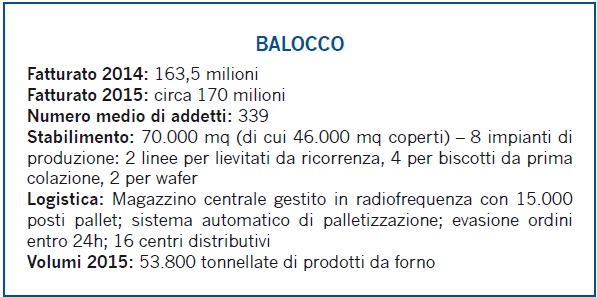

Balocco, nata negli anni Venti come pasticceria artigianale, vanta un vasto background nella produzione di dolci, ma nel dopoguerra installa i primi forni a carrello estraibile, la produzione diventa industriale e si specializza nella realizzazione di panettoni. La crescita è costante e continua e l’azienda rimane concentrata sui prodotti lievitati per ricorrenza (panettoni, pandoro, colombe, torte) fino agli anni 2000 quando decide, “in un certo senso, di tornare alle origini allargando la tipologia di prodotti e individuando un nuovo mercato, quello della prima colazione, mercato che si avvicina a quello delle ricorrenze come modalità di consumo poiché anch’esso è un momento di aggregazione della famiglia. In questo abbiamo anticipato una tendenza che poi sarebbe stata seguita da altri produttori”, racconta Alberto Balocco, Amministratore Delegato della società. Balocco dunque decide, “in maniera coraggiosa”, di tentare l’entrata in un segmento presidiato da grandi aziende o comunque da aziende da tantissimo tempo su quel mercato. L’intuizione, a conti fatti, è stata azzeccata tanto che, in una decina d’anni, Balocco è andata a occupare la seconda posizione del mercato dei biscotti frollini (il più importante del segmento biscotti), alle spalle del solo Gruppo Barilla (che in quel segmento ha due marchi: Pavesi e Mulino Bianco), recuperando un sacco di posizioni e “raggiungendo una collocazione che ormai è consolidata da diversi anni”, specifica Balocco.

Avete dovuto fare un lavoro di rebranding per approcciare il nuovo mercato?

Abbiamo dovuto declinare la notorietà di un marchio ombrello, quello di Balocco, su un momento di consumo diverso e il marchio, che già all’epoca aveva una certa notorietà, ha reagito molto bene anche sui prodotti da prima colazione. Più che rebranding abbiamo operato una brand extension verso un’altra categoria. Tutto ciò ha funzionato. Siamo partiti con i frollini classici e, man mano, ci siamo allargati a tutti i segmenti (i ricchi e gli integrali), mettendo a punto tutte le tecnologie, sia produttive sia per il confezionamento, che ci consentissero di applicare le best practice del segmento, con l’obiettivo di realizzare dei prodotti eccellenti in modo da essere in benchmark con i migliori della classe.L’automazione vi ha permesso di entrare sul mercato con prezzi concorrenziali, per facilitare buoni risultati?

Sì, certamente. Il nostro posizionamento è piuttosto pragmatico: ci siamo dati come regola, da parecchi anni, di praticare lo smart price – high value, cioè: prezzo intelligente e grande valore. Questa è una formula che nei primi anni 2000 (con l’introduzione dell’euro) non era così scontata, era un momento in cui si potevano prendere delle ‘scorciatoie’. Noi per una sorta di patto non scritto di grande fedeltà nei confronti dei nostri consumatori abbiamo sempre puntato su questa formula e lo abbiamo fatto con continuità in diverse categorie venendone premiati, perché da quello che percepiamo sia dalle ricerche che facciamo su un panel di consumatori sia dal contatto quotidiano (oggi molto frequente) grazie ai social network, ci viene riconosciuto un ruolo di azienda di qualità che però è sempre molto attenta a porsi con grande prudenza nei confronti del consumatore. Attuare questa formula è possibile solamente a una condizione: bisogna dare, dal punto di vista degli ingredienti e da quello tecnologico, dei prodotti molto performanti, ma si deve essere anche competitivi; non si può che transitare attraverso la ricerca, quasi maniacale, dell’efficienza. Per essere efficienti bisogna sapersi organizzare bene, ma soprattutto bisogna essere molto automatizzati. Basti pensare che negli ultimi dieci anni abbiamo registrato un recupero di efficienza dell’82%. Dieci anni fa facevamo 100 tonnellate per ore lavorate, oggi ne facciamo 182.

Come avete raggiunto questo eccellente risultato?

Ovviamente abbiamo ampliato le linee, ma nell’ampliare le capacità produttive e nell’installare nuova tecnologia abbiamo operato con l’obiettivo, ‘sacro e inviolabile’, di tendere verso l’estrema efficienza, questo in termini anche di plant. Ci sono alcune aziende, invece, che, per opportunità o perché sono cresciute per aggregazione, hanno tanti piccoli stabilimenti diversi, ognuno dei quali richiede dei servizi di staff alla produzione che poi appesantiscono l’efficienza. Mentre avendo un solo plant, come noi, questi servizi si spalmano su un tonnellaggio molto più importante e si creano quelle che nei libri di scuola si definiscono ‘economie di scala’. Il nostro obiettivo è stato il cercare, in maniera maniacale, efficienza, economie di scala e competitività. Ma mai sotto l’aspetto della tecnologia/ingredientistica, bensì solo nell’ottimizzazione del lavoro. Ed è stato questo a farci ottenere i buoni risultati. Ci sono dei casi di impresa dove la propensione a ricercare questa stessa efficienza non è stata altrettanto centrale.Dal punto di vista delle professionalità legate alla componente artigianale della realizzazione del prodotto, l’introdurre molta automazione penalizza questo aspetto?

In realtà l’unica cosa che l’automazione compromette è l’elasticità per impianto. Vale a dire che ci sono degli impianti che fanno pochi prodotti in grande quantità, quindi sono rigidi. Noi ci siamo dati come obiettivo di concentrare sulle singole linee di produzione il numero più basso possi-bile di diversi prodotti, in modo da essere molto specializzati e molto efficienti. L’aspetto di artigianalità fa parte del nostro patrimonio, della modalità operativa, perché uno si può definire artigiano se il proprio processo di lavorazione è prevalentemente manuale. Noi siamo un’azienda che ha nelle proprie corde la sensibilità e l’attitudine di un artigiano, ma che ribalta questi valori su degli impianti che sono altamente industriali e super automatici. I nostri manager sono tecnologi che lavorano in un contesto familiare e circoscritto, poiché non dobbiamo controllare ‘n’ fabbriche, ma un solo plant, anche se molto grande. E questo fa la differenza in termini di capacità di governo. Non nascondo che abbiamo rinunciato a opportunità che di volta in volta ci sono state offerte, proprio per non perdere questa ‘dimensione’, questa attitudine, questaattenzione che altrimenti avremmo dovuto rivedere. Il nostro modo di lavorare è molto pragmatico, molto ‘easy’ in termini di catena di comando, ma molto puntuale e molto attento e, soprattutto, molto coerente con le regole di ingaggio che ci siamo dati: la rotta è ben definita e rispettata con grande coerenza.

Tutte le imprese hanno attraversato dal 2008 un periodo difficile. La vostra fortuna è stata l’aver imboccato già in precedenza la strada dell’innovazione e dell’automazione, riuscendo più facilmente a ottimizzare la vostra produzione?

Noi avevamo fatto una scelta strategica prima del 2008, questo sì, ma dal 2005- 2006 in poi abbiamo fatto ingenti investimenti in termini di tecnologie, in impiantistica. Negli anni 2007-2008, l’inizio della crisi, noi abbiamo investito circa 50-60 milioni di euro, oltre alla parte immobiliare dove abbiamo dovuto installare gli impianti. Lo abbiamo fatto con una strategia molto chiara, definita negli anni precedenti, e abbiamo applicato ai nostri obiettivi degli investimenti importanti che sono stati possibili perché l’azienda era già competitiva e lo diventava sempre di più, produceva dei flussi di cassa che puntualmente venivano reinvestiti in nuova efficienza creando un volano positivo, una crescita virtuosa. Se il nostro fatturato del 2006 era di 80 milioni di euro e il 2015 si è chiuso sfiorando i 170 milioni, significa che in questo periodo l’azienda è più che raddoppiata (+110% di crescita). Inoltre in questo periodo l’azienda ha generato forti redditività che sono state puntualmente reinvestite in una fase di ampliamento tecnico-tecnologico e commerciale, e ne è uscita rafforzata, perché a fronte degli investimenti fatti l’azienda ha saputo migliorare anche la propria posizione finanziaria netta. Forse si poteva fare di più, ne siamoconsapevoli, ma comunque l’azienda in questi anni è cresciuta in termini dimensionali, come fatturato, nelle quote di mercato, come organizzazione interna, come notorietà, come valore di equity della marca (sono state realizzate attività di marketing volte a rafforzare in fretta l’equity del brand) fino ad arrivare, come avviene da oltre un anno e mezzo, a girare su basi attive. Siamo piemontesi, cuneesi per la precisione, e dunque persone che affondano le proprie radici nell’agricoltura e nell’allevamento; perciò sappiamo che un domani può cambiare il vento e ci si può trovare in situazioni impreviste e difficili. Per questo ci siamo sempre sfidati ad avere il ‘coraggio della prudenza’, il ‘coraggio di aver paura’, che sembra un paradosso, ma è fondamentale perché se ci si muove con cautela e prudenza è più facile avere la possibilità di correggere eventuali disfunzioni che possono generarsi.

Le esportazioni quanto pesano nel vostro fatturato?

< Lo scorso anno la percentuale è stata del 12%, che non è un parametro che consideriamo adeguato ed è più basso rispetto alla prima metà degli anni 2000, ma questo è dovuto al fatto che siamo cresciuti moltissimo sul mercato della prima colazione, mercato tipicamente domestico, per cui la crescita imperiosa che abbiamo realizzato in Italia ha sbilanciato il rapporto con le esportazioni. Negli ultimi anni stiamo comunque progressivamente recuperando punti percentuali nelle esportazioni, ma per gli obiettivi che ci siamo posti dovremo fare delle scelte strategiche impegnative. Le idee ci sono e speriamo di avere le capacità di trasformarle in realtà.State ripartendo con un nuovo piano industriale in cui sono previsti nuovi investimenti, in cosa consiste?

Nel corso del 2015 abbiamo investito 10 milioni di euro. Abbiamo delle attività di default che, esercizio dopo esercizio, hanno l’obiettivo di ottimizzare l’efficienza; man mano che ci rendiamo conto che possiamo fare qualche cosa in questo senso interveniamo, anche perché l’azienda dispone di liquidità e abbiamo la possibilità di investire. Per quanto riguarda il piano industriale, lo scorso anno abbiamo fatto degliinvestimenti importanti nell’area delle ricorrenze con un duplice scopo: eravamo arrivati vicino alla saturazione della capacità produttiva e ci serviva allargare la capacità stessa, ma anche migliorare la rigidità di alcuni impianti che ci limitavano un po’ nella possibilità di realizzare prodotti diversi e originali in ambito ricorrenze (prodotti farciti, ricoperti, con forme originali). Lo start up si è completato e ora abbiamo uno stabilimento da 46mila mq che può essere espanso fino a 60mila. Abbiamo realizzato una approfondita analisi di fattibilità, non siamo ancora alla fase esecutiva, ma in una fase di progettazione dettagliata e, se troviamo il coraggio di fare l’ultimo passo, andremo a riorganizzare la fabbrica in modo da poter avere spazi di crescita attraverso l’installazione di ulteriori impianti, con l’obiettivo di continuare a presidiare i settori attuali, ma anche di iniziare a guardare a qualche cosa di diverso.Gli investimenti in innovazione hanno coinvolto anche la componente Information Technology?

Certamente abbiamo investito anche in IT, non possiamo prescindere da un livello di informatizzazione spinta, per cui di pari passo con quello che ho illustrato prima, abbiamo efficientato tutto l’IT sia per quanto riguarda l’area di stabilimento sia tutte le altre funzioni correlate: abbiamo installato applicativi per il controllo di gestione per la componente commerciale e altri per la gestione dell’area fabbrica.

Alberto Balocco, Balocco, innovazione balocco, produzione balocco