Nuovamacutlive 2017: la tecnologia a sostegno dell’Industria 4.0

Non è possibile restare al di fuori della quarta rivoluzione industriale. E quelle aziende che non ‘cavalcheranno’ l’onda dell’Industria 4.0 sono destinate a subire importanti ripercussioni sul business.

È stato questo uno dei messaggi lanciati dal palco di Nuovamacutlive 2017, ospitato dal Centro Congressi di Bologna e aperto da Sauro Lamberti, Amministratore Delegato di Nuovamacut. Che per l’occasione ha scelto di dare il via ai lavori con un racconto in 3D della storia delle rivoluzioni industriali per arrivare all’ultima, quella quarta di cui ormai si parla con insistenza.

“L’Industria 4.0 è la parola chiave che raggruppa tecnologie e processi”, ha spiegato Lamberti, precisando che “è proprio ciò che Nuovamacut fa ogni giorno e da tempo ormai”.

Ma il vero nodo riguarda la capacità di saper interpretare questo momento di “discontinuità”, motivo per cui è giusto parlare di “rivoluzione” e non di semplice innovazione: “Affrontiamo uno scenario in cui si sta sviluppando un gap tra aziende smart e aziende che non hanno intenzione di investire nelle nuove tecnologie”, ha continuato l’AD di Nuovamacut. Che tradotto significa “gap di competitività” tra le imprese.

Sauro Lamberti, Amministratore Delegato di Nuovamacut

Sauro Lamberti, Amministratore Delegato di Nuovamacut

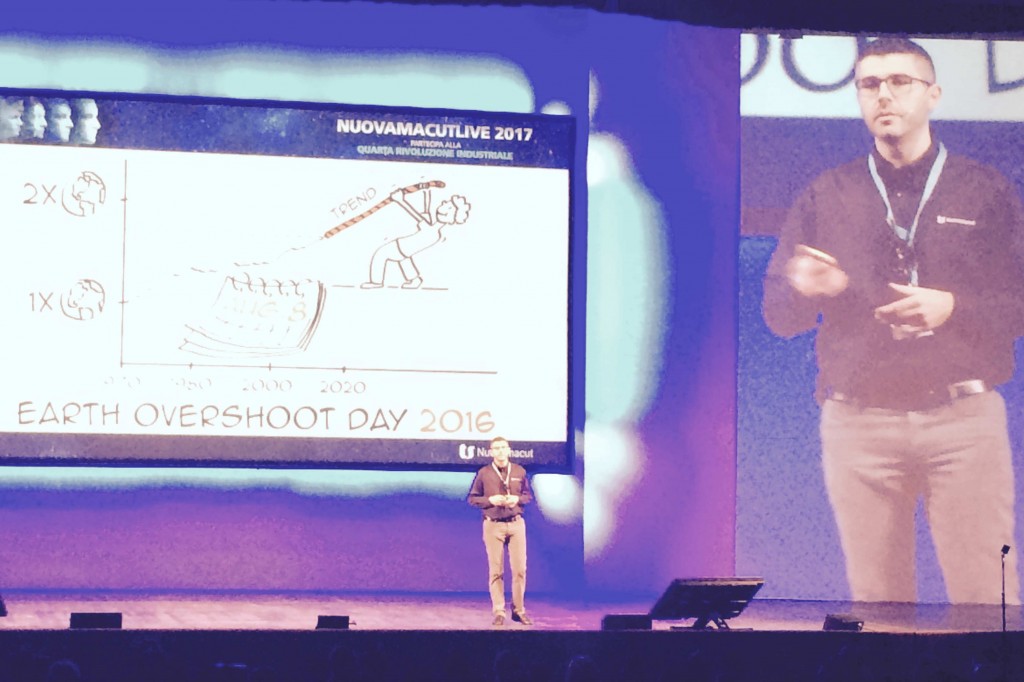

Davide Centomo, Direttore Tecnico di Nuovamacut

Davide Centomo, Direttore Tecnico di Nuovamacut

Gian Paolo Bassi, Amministratore Delegato di SolidWorks

Gian Paolo Bassi, Amministratore Delegato di SolidWorks

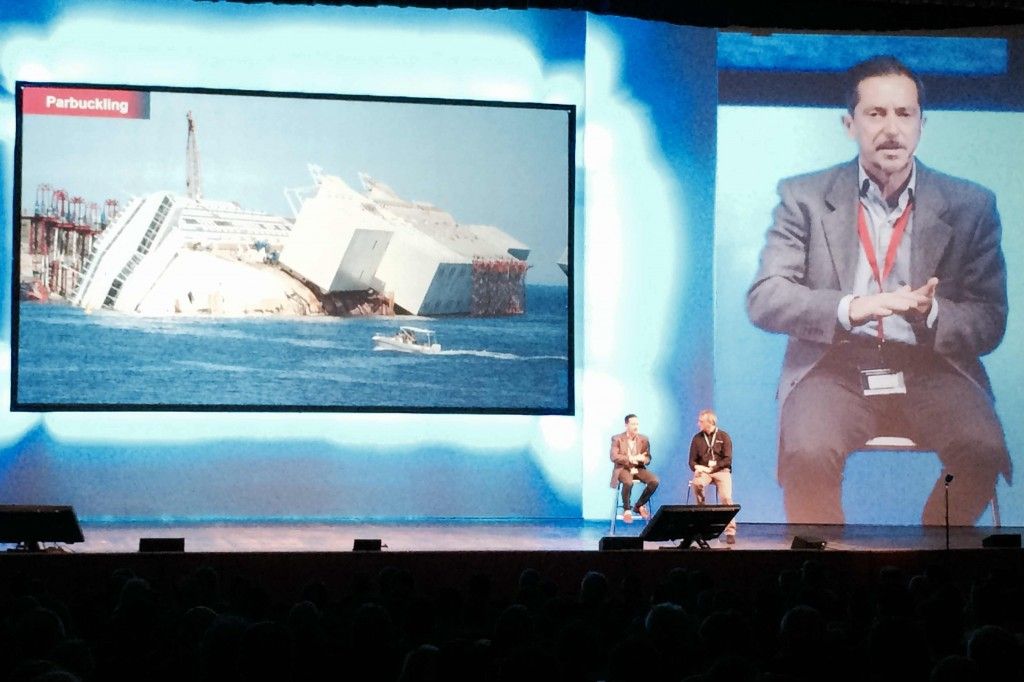

Nicola Parente, Deputy Engineering Director di Fagioli

Nicola Parente, Deputy Engineering Director di Fagioli

fagioli, industria 4.0, Industry 4.0, Nuovamacut, nuovamacutlive 2017, SOLIDWORKS