Adottare nuove tecnologie per diventare Industria 4.0

Il contatto tra mondo fisico e virtuale

Tali sistemi sono anche riconosciuti come un insieme di differenti tecnologie digitali, le quali, sfruttando la Rete Internet e l’interconnessione di diversi oggetti (sensori e attuatori), generano e trasformano le grandi moli di dati in informazioni, riducendo così le distanze e le asimmetrie informative tra i diversi soggetti coinvolti nella creazione del valore. Inoltre, tramite la loro capacità interpretativa e computazionale, portano alla definizione del concetto di Digital twin, che, detta in altri termini, si riferisce alla duplice capacità di tali sistemi di creare e affiancare all’aspetto fisico dei prodotti, dei sistemi e dei processi quello virtuale o digitale.

Esiste, quindi, un duplice flusso di informazioni e di azioni-attività tra il mondo fisico e quello virtuale (Figura 1) e una duplice funzionalità caratterizzante i sistemi cyber-fisici: integrazione fisico-virtuale; integrazione virtuale-fisico.

L’integrazione fisico-virtuale si riferisce all’attività così come è percepita dai nostri cinque sensi, ovvero l’attività di individuare, memorizzare, e comunicare informazioni relative ai componenti fisici-reali, ai loro stati attuali e alle loro interazioni reciproche e di riprodurla nel mondo digitale.

L’integrazione virtuale-fisico si riferisce, invece, all’immagine digitale in cui gli aspetti fisici sono tradotti in un contesto virtuale grazie al quale, disponendo di un’intelligenza decentrata, è possibile valutare autonomamente situazioni operative e supportare la conseguente presa di decisioni, nonché di provvedere e suggerire azioni correttive al fine di ottimizzarne il funzionamento nel mondo reale.

Si può concludere, quindi, che questi sistemi abilitano l’integrazione di dispositivi fisici (per esempio sensori, telecamere, scanner laser, ecc.) con componenti informatici (o informa tivi) per formare sistemi analitici integrati che rispondano intelligentemente a cambiamenti dinamici degli scenari reali.

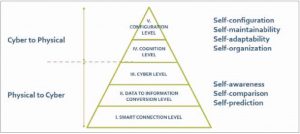

Tale integrazione può essere descritta dalla Figura 2 dove le funzionalità cibernetiche vengono abbinate, da una parte, al dominio in cui possono essere applicate (fisico o digitale) e dall’altra alle opportunità che dal loro utilizzo ne possono scaturire.

In Figura 2, i primi tre livelli rappresentano la parte prettamente fisica (integrazione fisico-virtuale); questa si contraddistingue dalla capacità incrementale di generare dati (livello 1), gestirli (livello 2) e infine valorizzarli (livello 3). Il primo livello infatti si riferisce al processo di rilevamento e acquisizione dati che prevede l’utilizzo di sensori e apposite tecnologie per raccogliere informazioni dalle macchine e renderli disponibili con specifici protocolli di comunicazione.

Tali dati vengono poi aggregati e dedotti in informazioni significative nel livello successivo (dove avviene a vera e propria gestione del dato) in maniera tale che tutte le macchine connesse possano condividerle e renderle disponibili nel terzo livello, dando così origine al dominio digitale (definito in letteratura Cyber Level): è qui che le informazioni si muovono e acquisiscono valore, in quanto determinano una formidabile possibilità di connessione tra gli oggetti fisici tramite la loro immagine virtuale, e permettono di estrarre informazioni di ulteriore valore aggiunto.

Per quanto riguarda gli ultimi due livelli, questi rappresentano la parte digitale di tali sistemi (integrazione virtuale-fisica). Il quarto livello permette una presentazione precisa e accurata delle conoscenze acquisite, supportando gli utenti coinvolti nella decisione corretta da adottare. L’ultimo livello indica la capacità di fornire un feedback alla realtà fisica da parte di quella virtuale e applicare le azioni correttive necessarie. Funge da controllo di supervisione per rendere le macchine auto-configurate e auto-adattive, applicando le decisioni correttive e preventive effettuate al livello precedente.

L’impresa basata sui bit

Tutto questo concetto, ovvero quello relativo ai sistemi cyber-fisici è alla base di un nuovo paradigma manifatturiero che sta rivoluzionando tutto il mondo industriale e l’indotto che esso genera secondo il quale la capacità di fare impresa sarà basata sulla capacità di spostare bit e non più su quella di spostare atomi…

Per leggere l’articolo completo, pubblicato sul numero di Novembre 2017 di Sistemi&Impresa acquista la versione .pdf scrivendo a daniela.bobbiese@este.it (tel. 02.91434419).Filippo Boschi – Research Assistant at Politecnico di Milano (Department of Management, Economics and Industrial Engineering).

Anna De Carolis – PhD student at Politecnico di Milano (Department of Management, Economics and Industrial Engineering)

digitalizzazione, industria 4.0, informatizzazione, sistemi cyber-fisici